La réponse définitive est que l'épaisseur d'un revêtement n'est pas une valeur unique, mais couvre une gamme énorme, allant de quelques nanomètres pour les couches fonctionnelles avancées à plusieurs centimètres pour les barrières de protection robustes. L'épaisseur spécifique est entièrement dictée par le matériau du revêtement et son objectif prévu, qu'il s'agisse de performance optique, de résistance à l'usure ou de protection environnementale.

Le principe fondamental à comprendre est que l'épaisseur du revêtement est un paramètre de conception critique, et non une propriété fixe. Elle est délibérément conçue pour atteindre une fonction spécifique, équilibrant les exigences de performance avec des facteurs tels que le coût, la tolérance dimensionnelle et la contrainte matérielle.

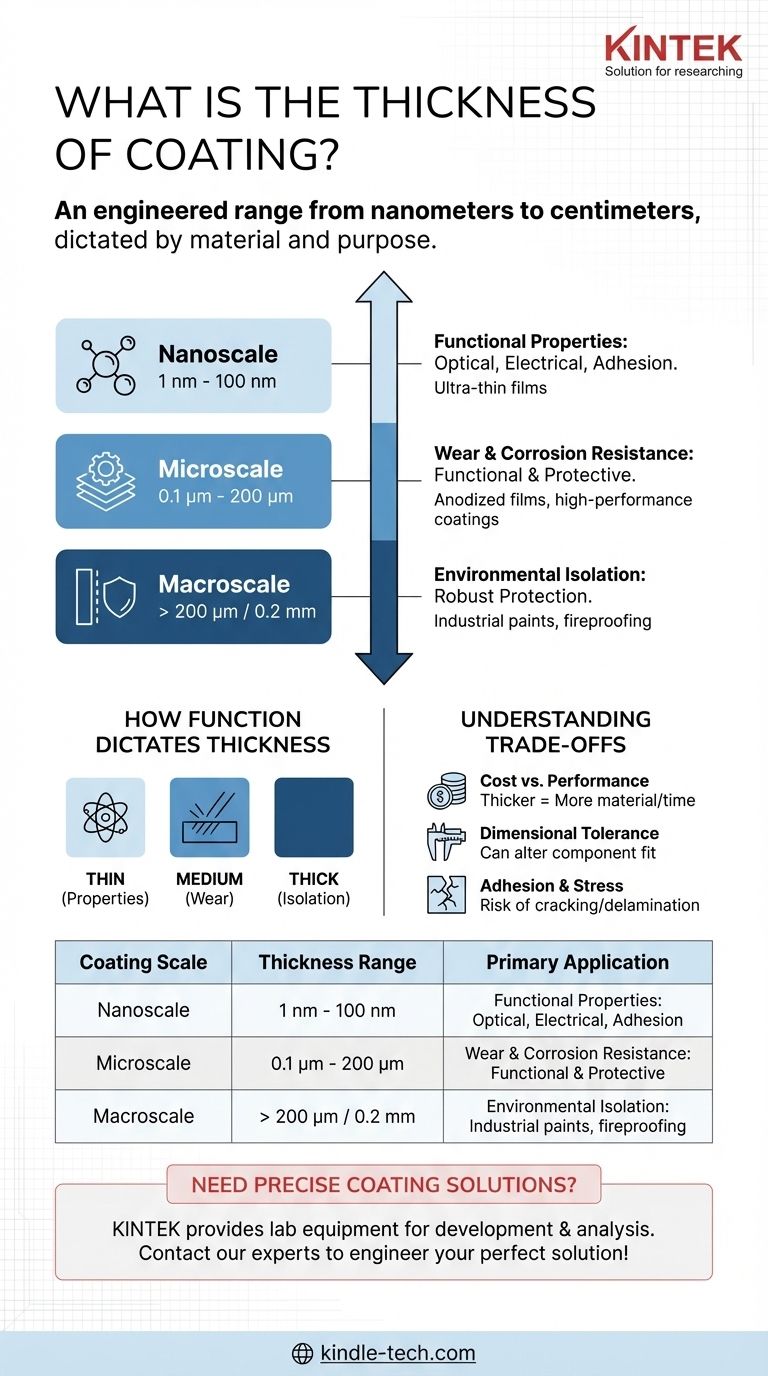

Le spectre de l'épaisseur des revêtements

Pour comprendre l'épaisseur, il est préférable de penser en termes d'échelle. Différentes applications existent à des ordres de grandeur très différents, chacune servant un objectif unique.

Revêtements à l'échelle nanométrique (1 nm - 100 nm)

Ce sont des films ultra-minces dont l'objectif principal est de modifier les propriétés d'une surface sans en changer les dimensions physiques.

Les exemples incluent les promoteurs d'adhérence comme le Titane Zirconium (TiZr) à 1-5 nm, qui créent un pont chimique entre un substrat et une couche ultérieure. Les revêtements antireflets sur les lentilles entrent également dans cette catégorie.

Revêtements à l'échelle micrométrique (0,1 µm - 200 µm)

C'est la plage la plus courante pour les revêtements industriels et commerciaux qui offrent une combinaison d'avantages fonctionnels et protecteurs.

Les films anodisés sur l'aluminium, par exemple, peuvent varier de 0,5 µm pour une finition décorative à 150 µm pour une couche architecturale dure et résistante à la corrosion. De nombreux films minces haute performance pour la résistance à l'usure se situent dans la plage de 0,5 µm à 10 µm.

Revêtements à l'échelle macroscopique (>200 µm ou 0,2 mm)

Ce sont des revêtements en film épais conçus principalement pour une protection robuste contre les environnements difficiles. Ici, le matériau en vrac est essentiel à la performance.

Les peintures et apprêts industriels peuvent facilement avoir quelques millimètres d'épaisseur pour offrir une résistance durable aux intempéries et à la corrosion. Les revêtements spécialisés comme l'ignifugation ou les revêtements épais par projection thermique peuvent même être mesurés en centimètres.

Comment la fonction dicte l'épaisseur

L'épaisseur requise est une conséquence directe du problème que vous essayez de résoudre. Plus mince n'est pas toujours moins cher, et plus épais n'est pas toujours mieux.

Pour les propriétés fonctionnelles (mince)

Lorsque l'objectif est de modifier les propriétés optiques, électriques ou chimiques d'une surface, le revêtement est souvent atomiquement mince. Sa performance provient de sa chimie et de sa structure spécifiques, et non de son volume.

Pour la résistance à l'usure et à la corrosion (moyenne)

Pour la protection contre l'usure mécanique ou l'attaque chimique, le revêtement doit avoir suffisamment de substance pour résister à l'érosion et agir comme une barrière durable. Cependant, il doit être suffisamment mince pour ne pas interférer avec les tolérances dimensionnelles de la pièce.

Pour l'isolation environnementale (épaisse)

Lorsqu'il s'agit de protéger un substrat contre des facteurs tels que la chaleur intense, le feu ou un impact physique sévère, l'épaisseur du revêtement lui-même assure la protection. Il agit comme une barrière sacrificielle ou isolante qui est destinée à se dégrader avec le temps pour protéger ce qui se trouve en dessous.

Comprendre les compromis

La sélection de l'épaisseur d'un revêtement implique de mettre en balance des facteurs concurrents. Un mauvais choix peut être plus préjudiciable que l'absence de revêtement.

Coût vs Performance

En général, les revêtements plus épais nécessitent plus de matériaux et des temps de traitement plus longs, ce qui augmente le coût. Appliquer un revêtement de 100 µm alors que seulement 10 µm est nécessaire est un gaspillage et inefficace.

Tolérance dimensionnelle

Pour les pièces conçues avec précision, un revêtement épais peut modifier fondamentalement la façon dont les composants s'ajustent et fonctionnent. Un revêtement de 50 µm peut facilement fausser la tolérance d'un roulement ou d'une pièce filetée, entraînant sa défaillance.

Adhérence et contrainte interne

À mesure que les revêtements s'épaississent, ils peuvent développer des niveaux plus élevés de contrainte interne. Cette contrainte peut entraîner des fissures, des écaillages ou une délaminage, surtout si le substrat fléchit ou subit des cycles thermiques.

Faire le bon choix pour votre objectif

Pour déterminer l'épaisseur appropriée, commencez par votre objectif principal.

- Si votre objectif principal est la performance optique, catalytique ou électrique : Vous travaillez presque certainement avec des revêtements allant de l'échelle nanométrique à la micro-échelle mince (1 nm à 2 µm).

- Si votre objectif principal est la résistance générale à l'usure, à la friction ou à la corrosion : Vous devriez étudier les revêtements dans la plage micrométrique (2 µm à 150 µm).

- Si votre objectif principal est la protection environnementale ou contre les chocs lourds : Votre solution réside dans les revêtements à l'échelle macroscopique mesurés en millimètres (0,2 mm) ou plus.

En fin de compte, le choix de l'épaisseur d'un revêtement est une décision d'ingénierie essentielle au succès de votre produit final.

Tableau récapitulatif :

| Échelle du revêtement | Plage d'épaisseur | Application principale |

|---|---|---|

| Nanométrique | 1 nm - 100 nm | Optique, Électrique, Promotion de l'adhérence |

| Micrométrique | 0,1 µm - 200 µm | Résistance à l'usure, Protection contre la corrosion |

| Macroscopique | > 200 µm (0,2 mm) | Protection environnementale et contre les chocs lourds |

Vous avez du mal à déterminer l'épaisseur de revêtement optimale pour votre application spécifique ? Le bon choix est essentiel pour la performance, le coût et pour éviter des problèmes tels qu'une mauvaise adhérence ou une défaillance dimensionnelle. Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires au développement et à l'analyse des revêtements. Nos experts peuvent vous aider à choisir les bons outils pour atteindre vos objectifs, que vous travailliez avec des films fonctionnels ultra-minces ou des barrières protectrices épaisses. Concevons ensemble la solution parfaite pour votre projet — contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.

- Pourquoi une presse à chaud de précision de laboratoire est-elle nécessaire pour le traitement des membranes d'électrolyte solide composites haute performance ?

- À quoi sert une presse hydraulique à colonne ? Un outil polyvalent pour les applications industrielles et de laboratoire

- Quels sont les avantages du pressage à chaud pour les électrolytes PEO ? Obtenir une densité supérieure et des performances sans solvant.

- Comment la pression est-elle générée et appliquée dans une presse à chaud ? Maîtriser les systèmes hydrauliques et pneumatiques à haute intensité