Essentiellement, un four à hydrogène est un four spécialisé à haute température utilisé pour traiter des matériaux dans une atmosphère contrôlée, riche en hydrogène. Sa fonction principale est d'empêcher l'oxydation et d'éliminer activement les oxydes de surface des matériaux lors de processus critiques tels que le frittage, le recuit et le brasage. Cette capacité crée des composants exceptionnellement propres, solides et fiables, souvent impossibles à obtenir avec d'autres types de fours.

La véritable valeur d'un four à hydrogène n'est pas seulement de chauffer des matériaux ; c'est l'utilisation de l'hydrogène comme puissant agent réducteur. Cette atmosphère purifie activement les surfaces des matériaux en éliminant les oxydes, une capacité que les fours à vide ou à gaz inerte standard ne peuvent pas offrir.

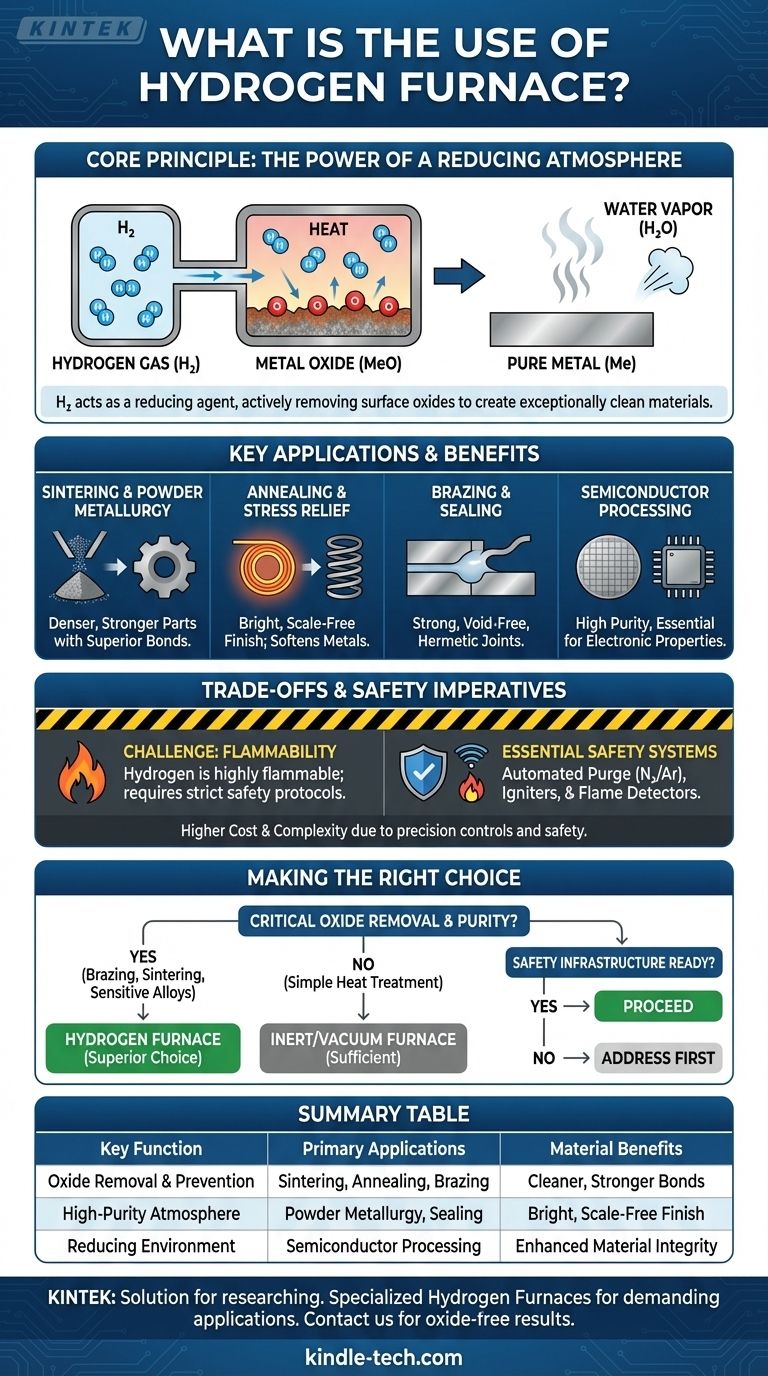

Le principe fondamental : Pourquoi utiliser une atmosphère d'hydrogène ?

Pour comprendre l'utilité d'un four à hydrogène, il faut d'abord comprendre le rôle unique du gaz hydrogène lui-même. Contrairement aux gaz inertes comme l'argon ou l'azote, l'hydrogène est chimiquement réactif d'une manière très bénéfique.

Élimination de l'oxygène et prévention de l'oxydation

Tout processus à haute température effectué à l'air libre provoquera l'oxydation des matériaux, en particulier des métaux. Les fours à hydrogène l'empêchent en déplaçant complètement l'oxygène à l'intérieur de la chambre de chauffage, créant un environnement de haute pureté.

La puissance d'un environnement réducteur

C'est l'avantage clé. À haute température, le gaz hydrogène (H₂) agit comme un puissant agent réducteur. Il recherche activement et réagit avec les oxydes métalliques (MeO) présents à la surface des composants.

Cette réaction chimique arrache l'oxygène de l'oxyde, laissant derrière elle une surface métallique pure et propre (Me) et de la vapeur d'eau (H₂O), qui est ensuite évacuée en toute sécurité du four.

Amélioration des propriétés des matériaux

En créant des surfaces parfaitement propres et exemptes d'oxydes, une atmosphère d'hydrogène améliore directement le produit final. Cela conduit à des liaisons métallurgiques plus solides lors du brasage, à une densité plus élevée dans les pièces frittées et à un fini brillant et sans calamine dans les composants recuits.

Applications et processus clés

Les propriétés réductrices de l'hydrogène rendent ces fours indispensables pour une gamme d'applications exigeantes où l'intégrité de la surface est essentielle.

Frittage et métallurgie des poudres

En métallurgie des poudres, une atmosphère d'hydrogène élimine les fines couches d'oxyde sur les granules individuelles de poudre métallique. Cela permet aux particules de former des liaisons métalliques supérieures pendant le chauffage, ce qui donne une pièce frittée finale plus dense, plus solide et dotée de meilleures propriétés mécaniques.

Recuit et relaxation des contraintes

Le recuit à l'hydrogène est utilisé pour adoucir les métaux et soulager les contraintes internes sans provoquer de décoloration de surface ou de calamine. Le processus donne un fini « recuit brillant », très recherché pour les aciers inoxydables et autres alliages spéciaux.

Brasage et scellement

Le brasage à l'hydrogène est la référence pour créer des joints solides et hermétiques (étanches à l'air). En garantissant que les matériaux de base et l'alliage d'apport de brasage sont complètement exempts d'oxydes, l'apport en fusion peut s'écouler parfaitement dans le joint, créant une liaison sans vide. Ceci est également essentiel pour la métallisation et le scellement des composants verre-métal ou céramique-métal.

Traitement des semi-conducteurs et de l'électronique

La fabrication de matériaux semi-conducteurs et de composants électroniques de haute pureté repose souvent sur une atmosphère d'hydrogène. Elle garantit qu'aucun oxyde indésirable n'est introduit, ce qui pourrait altérer les propriétés électriques du matériau.

Comprendre les compromis et les impératifs de sécurité

Bien que puissants, les fours à hydrogène présentent des défis uniques qui doivent être gérés. Leur utilisation est un choix d'ingénierie délibéré basé sur l'équilibre entre les avantages et les risques et la complexité.

Le défi : l'inflammabilité de l'hydrogène

Le principal compromis est la sécurité. Le gaz hydrogène est hautement inflammable et peut être explosif lorsqu'il est mélangé à l'air dans certaines concentrations. L'utilisation d'un four à hydrogène nécessite des protocoles de sécurité stricts et non négociables.

Systèmes de sécurité essentiels

Les fours à hydrogène modernes sont équipés de systèmes de sécurité robustes et automatisés. Ceux-ci comprennent un cycle de purge à l'azote ou à l'argon pour éliminer tout l'oxygène avant l'introduction de l'hydrogène, ainsi qu'une purge post-processus pour éliminer tout l'hydrogène avant l'ouverture de la porte.

Ils disposent également d'allumeurs de sécurité pour brûler l'excès d'hydrogène au niveau du port d'échappement et de détecteurs de flamme qui couperont automatiquement l'alimentation en hydrogène et inonderont le four de gaz inerte si la flamme s'éteint.

Coût et complexité opérationnelle

En raison de ces systèmes de sécurité nécessaires et des contrôles de précision requis, les fours à hydrogène sont plus complexes et ont un coût d'investissement plus élevé que les fours à air ou à atmosphère inerte standard. Ils exigent également une formation des opérateurs plus rigoureuse et une infrastructure de sécurité des installations plus importante.

Faire le bon choix pour votre application

Votre choix dépend entièrement de savoir si l'élimination active des oxydes de surface est critique pour les propriétés et les performances finales de votre matériau.

- Si votre objectif principal est d'obtenir les liaisons de plus haute pureté en brasage ou en frittage : Un four à hydrogène est souvent le choix supérieur, car il nettoie activement les surfaces des composants.

- Si votre objectif principal est un traitement thermique simple où une légère oxydation de surface est acceptable : Un four à gaz inerte ou sous vide moins complexe et moins coûteux peut suffire.

- Si vous travaillez avec des matériaux très sensibles à l'oxydation, tels que les aciers inoxydables ou les alliages spéciaux : L'atmosphère réductrice d'un four à hydrogène est essentielle pour maintenir l'intégrité du matériau et obtenir un fini brillant.

- Si votre infrastructure de sécurité des processus n'est pas équipée pour gérer les gaz inflammables : Vous devez d'abord répondre à ces exigences d'installation et de formation avant d'envisager un four à hydrogène.

En fin de compte, un four à hydrogène est un outil puissant pour les applications où la pureté du matériau et l'intégrité de la surface sont primordiales.

Tableau récapitulatif :

| Fonction clé | Applications principales | Avantages pour les matériaux |

|---|---|---|

| Élimination et prévention des oxydes | Frittage, Recuit, Brasage | Liaisons plus propres et plus solides |

| Atmosphère de haute pureté | Métallurgie des poudres, Scellement | Fini brillant, sans calamine |

| Environnement réducteur | Traitement des semi-conducteurs | Intégrité des matériaux améliorée |

Prêt à améliorer votre traitement des matériaux avec une pureté et des performances supérieures ? KINTEK se spécialise dans les fours à hydrogène et les équipements de laboratoire conçus pour les applications exigeantes telles que le frittage, le brasage et le recuit. Nos solutions garantissent des résultats sans oxyde et un fonctionnement fiable pour les laboratoires et les utilisateurs industriels. Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à hydrogène peut répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion