La refusion à l'arc sous vide (VAR) est un processus métallurgique secondaire utilisé pour produire de l'acier et des alliages spéciaux avec des niveaux exceptionnellement élevés de pureté et d'intégrité structurelle. Il implique la refusion d'une barre d'acier préalablement coulée, appelée électrode, sous vide poussé à l'aide d'un arc électrique. Cette refusion contrôlée purifie le métal et affine sa structure interne, ce qui donne un lingot final doté de propriétés mécaniques supérieures.

L'objectif principal du VAR n'est pas de fabriquer de l'acier, mais de l'affiner. En refondant le métal sous vide, le processus élimine les gaz dissous et d'autres impuretés tout en contrôlant précisément la solidification pour créer un matériau dense, uniforme et sans défaut pour les applications critiques.

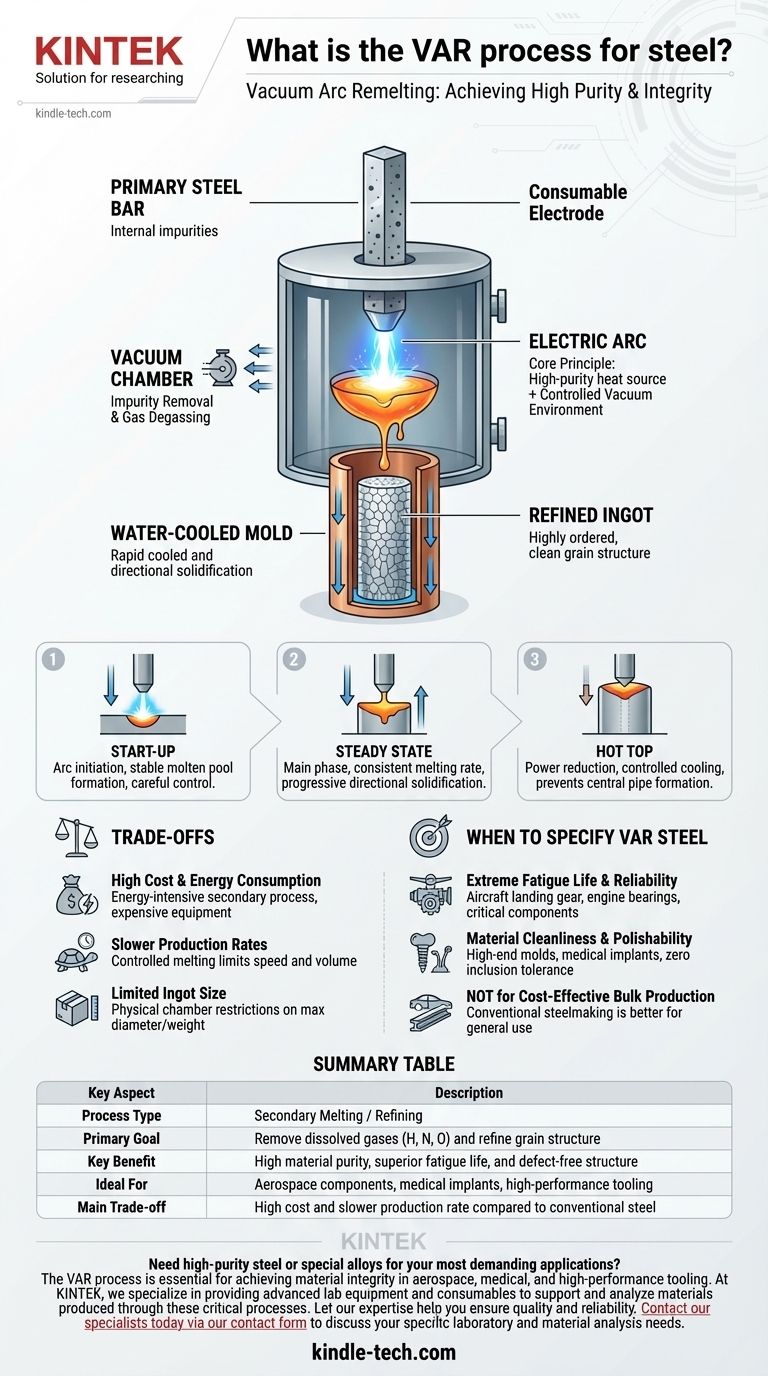

Le principe fondamental : comment le VAR atteint la pureté

Le processus VAR est un système soigneusement orchestré où chaque composant sert un but distinct dans l'affinage du matériau. La magie réside dans la combinaison d'une source de chaleur de haute pureté avec un environnement contrôlé.

L'électrode consommable

Le matériau de départ pour le VAR est une barre d'acier solide appelée électrode consommable. Cette électrode a déjà été produite par un processus de fusion primaire. L'objectif du VAR est d'améliorer cette qualité initiale.

L'environnement sous vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée, refroidie à l'eau, sous un vide poussé. Ce vide est essentiel, car il extrait les gaz dissous comme l'hydrogène, l'azote et l'oxygène du métal en fusion, qui sont les principales sources de défauts internes et de fragilité dans les aciers standard.

L'arc électrique

Une alimentation CC à courant élevé est utilisée pour amorcer un arc électrique entre la pointe inférieure de l'électrode consommable et un bain peu profond de métal en fusion à la base du moule. Cet arc génère une chaleur intense et localisée, provoquant la fusion de la pointe de l'électrode de manière contrôlée, goutte à goutte.

Le moule refroidi à l'eau

Le métal en fusion s'égoutte dans un moule en cuivre refroidi à l'eau, ou creuset. Comme le cuivre a une très haute conductivité thermique, il évacue rapidement la chaleur de l'acier en fusion. Cela force le nouveau lingot à se solidifier de manière directionnelle, de bas en haut, favorisant une structure cristalline uniforme et raffinée.

Un aperçu étape par étape du processus VAR

L'opération de refusion est gérée en trois phases distinctes pour garantir que le lingot final est sain de haut en bas.

Étape 1 : Démarrage

Le processus commence par l'abaissement de l'électrode dans le creuset et l'amorçage de l'arc. Une petite quantité de métal en fusion forme un bain au fond du moule refroidi à l'eau, ce qui initie le cycle de refusion. Cette phase initiale est soigneusement contrôlée pour établir une base stable pour le lingot.

Étape 2 : État stable

C'est la phase principale du processus. L'électrode est continuellement et lentement abaissée à mesure que sa pointe fond, maintenant une longueur d'arc et un taux de fusion constants. À mesure que le métal s'égoutte dans le moule, le nouveau lingot se solidifie progressivement vers le haut, créant une structure granulaire très organisée avec une ségrégation minimale des éléments d'alliage.

Étape 3 : Tête chaude

Lorsque l'électrode est presque consommée, la puissance est progressivement réduite. Cette dernière étape, connue sous le nom de "tête chaude", assure la solidification correcte de la surface supérieure du lingot. Ce refroidissement contrôlé empêche la formation d'une cavité de retrait centrale, ou "retassure", qui rendrait autrement la partie supérieure du lingot inutilisable.

Comprendre les compromis

Bien que le VAR produise un matériau d'une qualité exceptionnellement élevée, ses avantages s'accompagnent de considérations importantes. C'est un processus spécialisé, et non une méthode de production d'acier en vrac.

Coût élevé et consommation d'énergie

Le VAR est un processus secondaire énergivore effectué sur du métal qui a déjà été fondu une fois. L'équipement sous vide sophistiqué et les exigences de puissance élevées rendent l'acier VAR significativement plus cher que les qualités produites de manière conventionnelle.

Cadences de production plus lentes

Comparé à la sidérurgie primaire, le VAR est un processus très lent. Les taux de fusion et de solidification contrôlés, qui sont la clé de son succès, limitent intrinsèquement la vitesse et le volume de production.

Taille de lingot limitée

La taille physique de la chambre à vide et du creuset restreint le diamètre et le poids maximum des lingots qui peuvent être produits. Cela peut être une limitation pour les applications nécessitant de très grands composants monolithiques.

Quand spécifier l'acier VAR

Le choix d'un matériau traité par VAR est une décision entièrement dictée par les exigences de performance de l'application finale.

- Si votre objectif principal est une durée de vie en fatigue et une fiabilité extrêmes : Spécifiez le VAR pour des composants comme les trains d'atterrissage d'avions, les roulements de moteur ou les vilebrequins où des défauts internes pourraient entraîner une défaillance catastrophique.

- Si votre objectif principal est la propreté du matériau et sa polissabilité : Le VAR est idéal pour les moules d'injection plastique haut de gamme et les implants médicaux, où les inclusions microscopiques ne peuvent être tolérées.

- Si votre objectif principal est une production en vrac rentable : Le VAR est le mauvais choix ; les processus sidérurgiques conventionnels sont bien plus adaptés à la construction générale, aux carrosseries automobiles et aux applications structurelles.

En fin de compte, le VAR est le choix définitif lorsque l'intégrité et la performance du matériau ne peuvent être compromises.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Fusion secondaire / Affinage |

| Objectif principal | Éliminer les gaz dissous (H, N, O) et affiner la structure granulaire |

| Avantage clé | Haute pureté du matériau, durée de vie en fatigue supérieure et structure sans défauts |

| Idéal pour | Composants aérospatiaux, implants médicaux, outillage haute performance |

| Principal compromis | Coût élevé et cadence de production plus lente par rapport à l'acier conventionnel |

Besoin d'acier de haute pureté ou d'alliages spéciaux pour vos applications les plus exigeantes ? Le processus VAR est essentiel pour atteindre l'intégrité des matériaux requise dans l'aérospatiale, le médical et l'outillage haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour soutenir et analyser les matériaux produits par ces processus critiques. Laissez notre expertise vous aider à garantir la qualité et la fiabilité. Contactez nos spécialistes dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques en matière de laboratoire et d'analyse des matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment un four à température programmée avec un système de vide poussé est-il utilisé dans la préparation de catalyseurs zéolithiques de type H ?

- Quel est le processus d'un four sous vide ? Atteignez une pureté et des performances matérielles supérieures

- Quel est l'avantage principal de l'évaporation sous vide par rapport à l'évaporation atmosphérique ? Atteindre un traitement à basse température et de haute pureté

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quels sont les composants d'un four sous vide ? Maîtriser les systèmes essentiels pour un traitement thermique supérieur

- Quel est le rôle du vide dans le dépôt ? Permettre des processus de couches minces contrôlés et de haute pureté

- Comment les étuves de séchage par soufflage ou les étuves de séchage sous vide maintiennent-elles les performances de l'E-SiC-FeZnZIF ? Régulation thermique précise.

- Que pourrait-il se passer si vous surchauffiez le joint de brasage avant d'ajouter le métal d'apport ? Évitez ces erreurs courantes de brasage