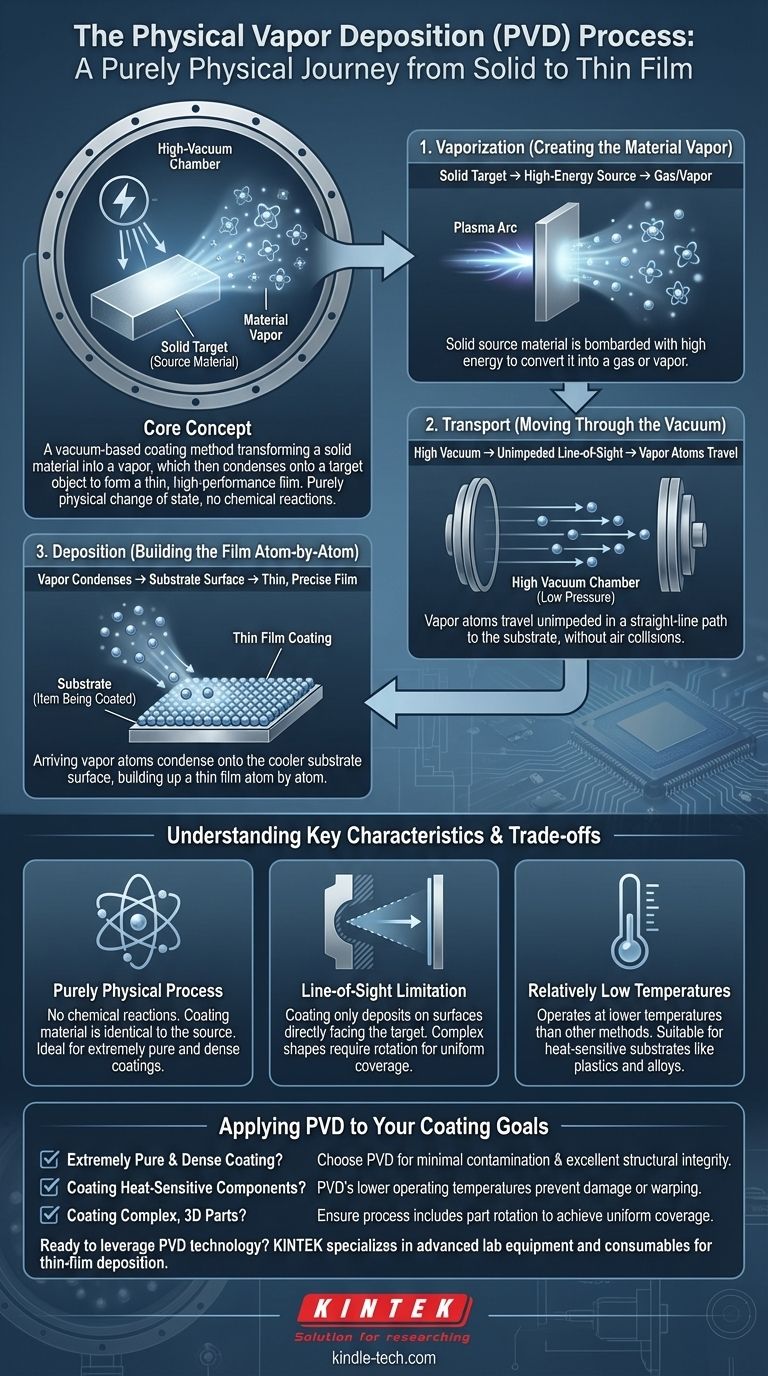

À la base, le dépôt physique en phase vapeur (PVD) est une méthode de revêtement sous vide qui transforme un matériau solide en vapeur, laquelle se condense ensuite sur un objet cible pour former un film mince et de haute performance. L'ensemble de ce processus est purement physique, impliquant un changement d'état du solide au gaz et de nouveau au solide, sans aucune réaction chimique. Le revêtement est construit méticuleusement, atome par atome ou molécule par molécule.

Le concept central du PVD implique trois étapes fondamentales menées dans une chambre à vide poussé : un matériau source solide est vaporisé à l'aide d'énergie, la vapeur résultante se déplace sans entrave vers le substrat, et elle se condense ensuite sur la surface du substrat pour former le film mince désiré.

Le processus PVD fondamental : un voyage en trois étapes

Pour vraiment comprendre comment fonctionne le PVD, il est préférable de le décomposer en ses trois phases distinctes et séquentielles. Chaque étape est essentielle pour produire un revêtement uniforme de haute qualité.

Étape 1 : Vaporisation (Création de la vapeur de matériau)

Le processus commence par le matériau source, appelé la cible, qui est sous forme solide. L'objectif est de convertir ce solide en gaz ou en vapeur.

Ceci est accompli en bombardant la cible avec une source d'énergie élevée. Les différentes méthodes PVD sont classées selon la manière dont elles y parviennent, en utilisant des techniques comme l'évaporation à haute température ou le bombardement de la surface avec des particules de haute énergie provenant de sources comme un plasma ou un faisceau d'électrons.

Étape 2 : Transport (Déplacement à travers le vide)

Une fois le matériau cible vaporisé, ses atomes ou molécules traversent la chambre de traitement. Ce voyage se déroule dans un vide poussé, un environnement à pression extrêmement basse.

Le vide est essentiel car il élimine l'air et les autres particules qui pourraient entrer en collision avec le matériau vaporisé. Cela garantit que le matériau se déplace en ligne droite, sans entrave — souvent appelé ligne de visée — de la cible à l'objet à revêtir.

Étape 3 : Dépôt (Construction du film atome par atome)

Lorsque les atomes vaporisés arrivent à la surface de l'objet à revêtir (le substrat), ils se condensent à nouveau à l'état solide.

Comme le substrat est généralement à une température plus basse, les atomes de vapeur arrivants se déposent sur sa surface, créant un film mince, dense et très adhérent. Cette couche s'accumule atome par atome, permettant un contrôle extrêmement précis de son épaisseur et de sa structure.

Comprendre les compromis et les caractéristiques clés

Bien que puissant, le processus PVD présente des caractéristiques et des limitations distinctes qu'il est important de comprendre pour son application correcte.

Un processus purement physique

L'une des caractéristiques distinctives du PVD est qu'aucune réaction chimique n'a lieu. Le matériau de revêtement est le même que le matériau source, simplement déposé en une fine couche. C'est un différenciateur principal par rapport aux processus comme le dépôt chimique en phase vapeur (CVD), où les réactions chimiques à la surface du substrat forment le revêtement.

La limitation de la ligne de visée

Le chemin en ligne droite du matériau vaporisé signifie que les surfaces qui ne sont pas directement dans la "ligne de visée" de la cible source ne seront pas revêtues efficacement. Pour obtenir un revêtement uniforme sur des formes complexes, les substrats doivent souvent être tournés ou repositionnés pendant le processus.

Températures relativement basses

Le PVD est considéré comme un processus "froid" par rapport à de nombreuses autres méthodes de revêtement. Les températures plus basses le rendent adapté à un large éventail de substrats, y compris certains plastiques et alliages métalliques finement réglés qui pourraient être endommagés par des traitements à haute température.

Application à votre objectif de revêtement

Comprendre les principes fondamentaux du PVD vous aide à déterminer s'il s'agit du bon choix pour votre application spécifique.

- Si votre objectif principal est un revêtement extrêmement pur et dense : L'environnement sous vide poussé et le dépôt physique du PVD sont idéaux pour créer des films avec une contamination minimale et une excellente intégrité structurelle.

- Si votre objectif principal est de revêtir des composants sensibles à la chaleur : Les températures de fonctionnement plus basses du PVD en font un choix supérieur aux alternatives à haute température qui pourraient endommager ou déformer le substrat.

- Si votre objectif principal est de revêtir une pièce complexe et tridimensionnelle : Vous devez tenir compte de la nature en ligne de visée du PVD et vous assurer que le processus inclut des mécanismes de rotation des pièces pour obtenir une couverture uniforme.

En saisissant ces fondamentaux, vous pouvez mieux tirer parti de la précision et de la polyvalence du processus PVD.

Tableau récapitulatif :

| Étape du processus PVD | Action clé | Condition cruciale |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur. | Source d'énergie élevée (par exemple, plasma, faisceau d'électrons). |

| 2. Transport | La vapeur se déplace de la cible au substrat. | Environnement sous vide poussé pour un déplacement sans entrave et en ligne de visée. |

| 3. Dépôt | La vapeur se condense sur la surface du substrat, formant un film mince. | Substrat à une température plus basse pour une accumulation atome par atome. |

| Caractéristique clé | Description | Considération |

| Purement physique | Pas de réactions chimiques ; le matériau de revêtement est identique à la source. | Idéal pour créer des revêtements extrêmement purs et denses. |

| Ligne de visée | Le revêtement ne se dépose que sur les surfaces directement face à la cible. | Les pièces complexes nécessitent une rotation pour une couverture uniforme. |

| Basse température | Fonctionne à des températures relativement basses par rapport à d'autres méthodes. | Convient aux substrats sensibles à la chaleur comme les plastiques et les alliages. |

Prêt à tirer parti de la technologie PVD pour vos besoins de revêtement de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt de films minces et la science des matériaux. Que vous développiez de nouveaux revêtements pour des outils de coupe, des dispositifs médicaux ou des composants électroniques, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche et développement.

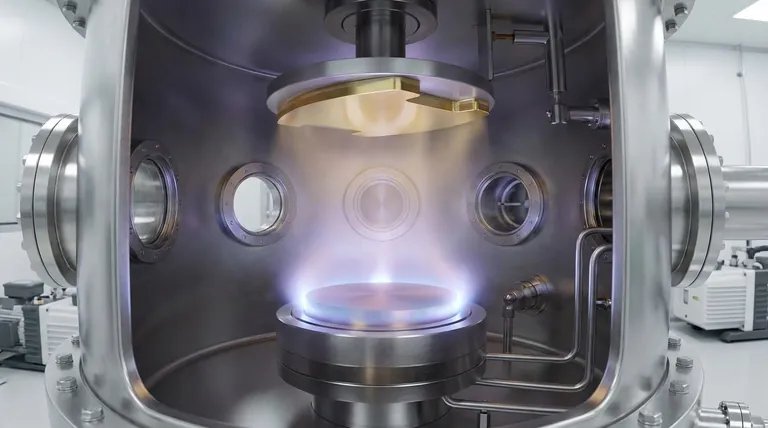

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés