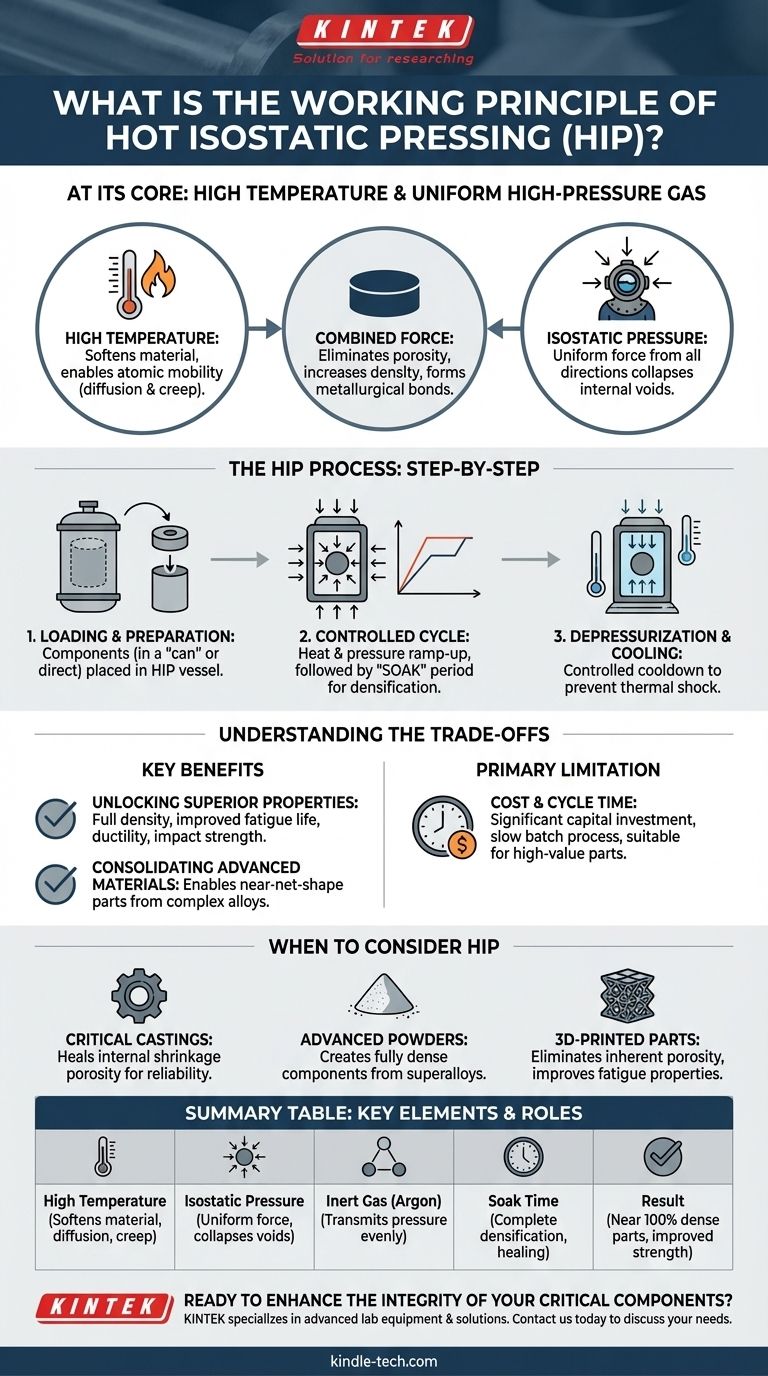

À la base, le pressage isostatique à chaud (HIP) est un procédé de fabrication qui utilise une température élevée et un gaz sous pression uniforme et élevée pour améliorer les propriétés d'un matériau. En soumettant un composant à cet environnement, le processus élimine la porosité interne et augmente la densité, ce qui donne un produit final plus solide et plus fiable. Ce principe s'applique à la fois à la consolidation de poudres métalliques ou céramiques en un état solide et à la réparation de défauts microscopiques dans des composants préformés.

Le principe central du HIP n'est pas seulement la compression, mais une combinaison de deux forces. La température élevée rend le matériau malléable et permet à ses atomes de se déplacer, tandis que la pression extrême et uniforme fournit la force motrice pour faire s'effondrer physiquement les vides internes et créer des liaisons métallurgiques à travers les espaces nouvellement fermés.

La physique derrière le HIP : combiner chaleur et pression

Pour vraiment comprendre le processus HIP, vous devez le considérer comme l'application simultanée de la chaleur et de la pression, où chacune joue un rôle distinct et critique.

Le rôle de la température élevée

La chaleur est l'élément déclencheur du changement au sein du matériau. Lorsqu'un composant est chauffé, généralement à une fraction significative de son point de fusion, ses atomes acquièrent suffisamment d'énergie pour devenir mobiles.

Cette mobilité atomique accrue fait que le matériau se comporte comme un plastique très rigide. Elle permet des mécanismes tels que la diffusion et le fluage, où les atomes peuvent se déplacer à travers les surfaces et se lier les uns aux autres, ce qui est essentiel pour réparer les vides internes.

Le principe de la pression isostatique

Le terme isostatique signifie que la pression est uniforme et appliquée simultanément de toutes les directions. Imaginez être au fond de l'océan ; la pression de l'eau agit sur vous également sous tous les angles.

Dans un système HIP, ceci est réalisé en remplissant une enceinte scellée et à haute résistance avec un gaz inerte, presque toujours de l'argon. Ce gaz est ensuite pressurisé à des niveaux extrêmes, transmettant cette pression uniformément sur chaque surface du composant à l'intérieur. Cette uniformité garantit que la pièce conserve sa forme tout en étant densifiée.

Comment les défauts sont éliminés

La combinaison de la chaleur et de la pression crée les conditions idéales pour la densification. La pression élevée et uniforme fournit la force physique nécessaire pour faire s'effondrer tous les pores internes remplis de gaz, les vides ou les fissures microscopiques.

Simultanément, la température élevée permet aux atomes situés sur les côtés opposés de ces vides en effondrement de diffuser et de former de solides liaisons métallurgiques permanentes. Le résultat est un composant qui est théoriquement dense à 100 %, sa structure interne étant réparée et son intégrité mécanique considérablement améliorée.

Le processus HIP étape par étape

Un cycle HIP typique est un processus discontinu précisément contrôlé par ordinateur pour garantir des résultats constants.

Chargement et préparation

Les composants sont chargés dans la chambre cylindrique de la cuve HIP. Si l'objectif est de consolider une poudre, celle-ci doit d'abord être scellée dans un conteneur métallique étanche aux gaz, ou « canette », sur lequel la pression sera appliquée.

Pour densifier des pièces solides (comme une pièce moulée ou imprimée en 3D), elles peuvent être chargées directement, car la pression n'a besoin d'agir que sur l'extérieur pour faire s'effondrer les vides internes.

Le cycle contrôlé

Le processus commence par le chauffage de la chambre et l'augmentation progressive de la pression du gaz selon une recette préprogrammée. La température, la pression et le temps sont adaptés au matériau spécifique et au résultat souhaité.

Les composants sont ensuite maintenus à la température et à la pression cibles pendant une période de « maintien » (soak), qui peut durer plusieurs heures. C'est l'étape où le matériau se consolide et où les défauts sont réparés.

Dépression et refroidissement

Une fois le temps de maintien terminé, la cuve est lentement refroidie et la pression est soigneusement relâchée. Un refroidissement contrôlé est essentiel pour éviter un choc thermique sur les pièces nouvellement densifiées. Une fois à une température sûre, la chambre est ouverte et les composants sont retirés.

Comprendre les compromis

Bien que puissant, le processus HIP n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage clé : débloquer des propriétés supérieures

Le HIP est la méthode définitive pour atteindre la densité théorique complète. Cela se traduit directement par des améliorations significatives des propriétés mécaniques telles que la durée de vie en fatigue, la ductilité et la résistance aux chocs, rendant les pièces plus fiables dans les applications critiques.

Avantage clé : consolidation des matériaux avancés

Le processus est essentiel pour la métallurgie des poudres, permettant la création de pièces de forme quasi finale et entièrement denses à partir d'alliages avancés difficiles ou impossibles à produire par moulage traditionnel.

La principale limite : coût et temps de cycle

L'équipement HIP représente un investissement en capital important, et le processus lui-même est lent. Les longs temps de cycle en font un processus discontinu qui n'est pas adapté aux pièces de base à grand volume et à faible coût. Son utilisation est presque exclusivement réservée aux composants de grande valeur et critiques pour la performance.

Quand envisager le pressage isostatique à chaud

La décision d'utiliser le HIP doit être motivée par un objectif clair de performance ou de qualité.

- Si votre objectif principal est d'éliminer les défauts dans les pièces moulées critiques : Le HIP est la solution standard de l'industrie pour réparer la porosité de retrait interne afin de maximiser la fiabilité et la durée de vie de la pièce.

- Si votre objectif principal est de créer des pièces de forme finale à partir de poudres avancées : Le HIP est une technologie habilitante pour produire des composants entièrement denses à partir de matériaux tels que les superalliages ou les composites à matrice métallique.

- Si votre objectif principal est d'améliorer les performances d'une pièce métallique imprimée en 3D : Le HIP est une étape de post-traitement courante utilisée pour éliminer la porosité inhérente à la fabrication additive, améliorant considérablement les propriétés de fatigue.

En fin de compte, le pressage isostatique à chaud est un outil permettant d'atteindre la plus haute intégrité matérielle possible lorsque la performance ne peut être compromise.

Tableau récapitulatif :

| Élément clé | Rôle dans le processus HIP |

|---|---|

| Température élevée | Ramollit le matériau, permettant la diffusion atomique et le fluage pour la liaison. |

| Pression isostatique | Applique une force uniforme de toutes les directions pour faire s'effondrer les vides internes. |

| Gaz inerte (Argon) | Transmet la pression uniformément à l'intérieur de la cuve scellée. |

| Temps de maintien | Permet une densification complète et la réparation des défauts. |

| Résultat | Pièces denses à près de 100 % avec une résistance et une fiabilité améliorées. |

Prêt à améliorer l'intégrité de vos composants critiques ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables, y compris les solutions pour les essais et le traitement des matériaux. Notre expertise dans des technologies telles que le pressage isostatique à chaud peut vous aider à obtenir une densité et des performances matérielles supérieures pour vos applications de grande valeur.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Mini réacteur autoclave haute pression en acier inoxydable pour utilisation en laboratoire

Les gens demandent aussi

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Quels sont les avantages et les limites du pressage isostatique à chaud ? Atteindre l'intégrité matérielle ultime

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures