À la base, une machine de pyrolyse fonctionne en utilisant une chaleur élevée dans un environnement complètement dépourvu d'oxygène pour décomposer des matériaux comme le plastique, les pneus ou la biomasse. Au lieu de brûler le matériau, ce qui nécessiterait de l'oxygène, ce processus de décomposition thermique décompose systématiquement les molécules grandes et complexes en composants plus petits et plus précieux : un gaz synthétique (syngaz), une huile liquide (bio-huile) et un résidu solide riche en carbone (biochar).

Le principe fondamental d'une machine de pyrolyse n'est pas la combustion ; c'est la décomposition thermique contrôlée. En chauffant les matériaux sans oxygène, elle décompose systématiquement les molécules complexes en formes plus simples et utilisables, recyclant efficacement les déchets en énergie et en ressources.

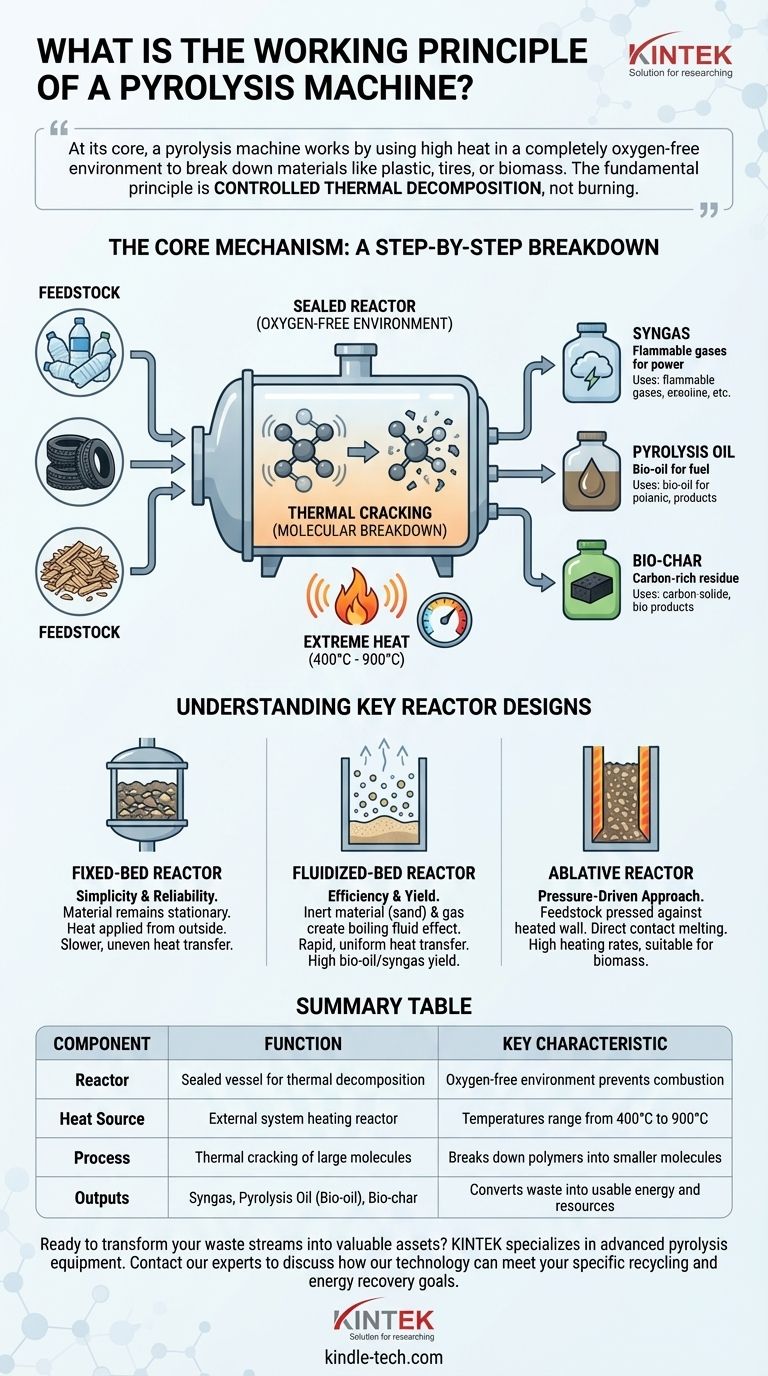

Le mécanisme central : une décomposition étape par étape

Pour vraiment comprendre comment fonctionne une machine de pyrolyse, nous devons examiner les étapes clés du processus qui se déroulent dans son système fermé.

Le réacteur : l'environnement sans oxygène

L'ensemble du processus se déroule à l'intérieur d'un récipient scellé appelé réacteur. La condition la plus critique est l'absence totale ou quasi totale d'oxygène.

Cela empêche la combustion. Sans oxygène, le matériau ne peut pas prendre feu, ce qui garantit qu'il se décompose chimiquement plutôt que de se transformer simplement en cendres.

Le rôle de la chaleur extrême

Un système externe chauffe le réacteur à des températures allant généralement de 400°C à 900°C. Cette chaleur intense fournit l'énergie nécessaire pour briser les liaisons chimiques fortes qui maintiennent ensemble les grandes molécules de la matière première.

La décomposition moléculaire (craquage thermique)

Lorsque le matériau est chauffé dans un environnement pauvre en oxygène, un processus similaire au craquage thermique dans le raffinage du pétrole se produit. La chaleur et la pression résultante provoquent la vibration et l'éclatement des longues chaînes polymères des plastiques ou de la biomasse en molécules plus petites, plus légères et plus volatiles.

Les trois produits primaires

Cette décomposition aboutit à trois produits distincts qui sont collectés séparément :

- Syngaz : Un mélange de gaz inflammables (comme l'hydrogène et le méthane) qui peut être utilisé pour alimenter l'usine de pyrolyse elle-même ou être raffiné davantage.

- Huile de pyrolyse (bio-huile) : Un liquide qui peut être amélioré en carburants de transport ou utilisé comme mazout industriel.

- Biochar : Un matériau solide et stable, riche en carbone. Il peut être utilisé comme amendement du sol, pour la filtration ou comme combustible solide.

Comprendre les principales conceptions de réacteurs

La conception du réacteur est le facteur le plus important dans une machine de pyrolyse, car elle dicte la manière dont la chaleur est transférée au matériau. Cela a un impact direct sur l'efficacité et la proportion des produits finaux.

Réacteurs à lit fixe : simplicité et fiabilité

Dans un réacteur à lit fixe, la matière première (substrat) est chargée dans le récipient et reste stationnaire. La chaleur est appliquée aux parois du réacteur et se diffuse lentement vers l'intérieur, décomposant le matériau de l'extérieur vers l'intérieur.

Cette conception est simple et robuste, mais le transfert de chaleur peut être lent et inégal.

Réacteurs à lit fluidisé : efficacité et rendement

Cette conception utilise un lit de matériau inerte, tel que du sable, au fond du réacteur. Un gaz, généralement de l'azote, est pompé à travers le lit, ce qui fait que le sable et les particules de matière première agissent comme un fluide en ébullition.

Cette "fluidisation" entraîne un transfert de chaleur extrêmement rapide et uniforme, ce qui augmente souvent le rendement en bio-huile et en syngaz. L'azote garantit également une atmosphère inerte, empêchant les réactions secondaires indésirables.

Réacteurs ablatifs : une approche basée sur la pression

La pyrolyse ablative fonctionne en pressant la matière première contre une paroi de réacteur chauffée. Le contact intense et direct provoque la "fusion" et la décomposition rapide du matériau, laissant une fine pellicule d'huile qui lubrifie le processus pour le matériau suivant.

Cette méthode se caractérise par des taux de chauffage très élevés et est souvent utilisée pour le traitement de types spécifiques de biomasse.

Faire le bon choix pour votre objectif

La conception optimale de la machine de pyrolyse dépend entièrement de la matière première traitée et du produit primaire souhaité.

- Si votre objectif principal est un rendement maximal en carburant liquide (bio-huile) à partir de fines particules : Un réacteur à lit fluidisé est souvent le choix supérieur en raison de son excellente efficacité de transfert de chaleur.

- Si votre objectif principal est le traitement de matériaux divers et non uniformes avec une configuration plus simple : Un réacteur à lit fixe offre un point de départ robuste et moins complexe.

- Si votre objectif principal est le traitement rapide de biomasse spécifique comme le bois : Le chauffage par contact direct d'un réacteur ablatif peut être très efficace et efficient.

En fin de compte, comprendre le principe fondamental de la décomposition thermique vous permet de sélectionner la bonne technologie de pyrolyse pour transformer les flux de déchets en actifs précieux.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Réacteur | Récipient scellé pour la décomposition thermique | L'environnement sans oxygène empêche la combustion |

| Source de chaleur | Système externe chauffant le réacteur | Les températures varient de 400°C à 900°C |

| Processus | Craquage thermique des grandes molécules | Décompose les polymères en molécules plus petites |

| Sorties | Syngaz, huile de pyrolyse (bio-huile), biochar | Convertit les déchets en énergie et ressources utilisables |

Prêt à transformer vos flux de déchets en actifs précieux ? KINTEK est spécialisé dans les équipements de pyrolyse avancés et les consommables pour les laboratoires et les installations industrielles. Que vous traitiez des plastiques, des pneus ou de la biomasse, nos solutions sont conçues pour maximiser l'efficacité et le rendement en syngaz, bio-huile et biochar. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pyrolyse peut répondre à vos objectifs spécifiques de recyclage et de récupération d'énergie !

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Quelle est la fonction principale d'un autoclave de laboratoire dans le prétraitement des déchets plastiques médicaux pour la production de carburant liquide ?

- Quels sont les avantages de l'utilisation d'un autoclave équipé d'un dispositif d'agitation pour les tests de sels fondus ? Précision dynamique

- Quelle est la fonction principale et le principe de l'autoclavage ? Maîtriser la stérilisation en laboratoire avec de la vapeur à haute pression

- Quelles conditions expérimentales les autoclaves en acier inoxydable fournissent-elles pour la lixiviation PCT-A ? Optimiser les tests de verre phosphaté

- Quel rôle jouent les autoclaves de laboratoire dans l'extraction de la pectine ? Optimiser le rendement prébiotique de la biomasse d'agrumes et de pommes