Essentiellement, l'évaporation thermique sous vide est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches extrêmement minces et pures d'un matériau. Le processus consiste à chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce que ses atomes se subliment ou s'évaporent. Ces atomes gazeux voyagent ensuite à travers le vide et se condensent sur un substrat plus froid, formant un revêtement solide et uniforme.

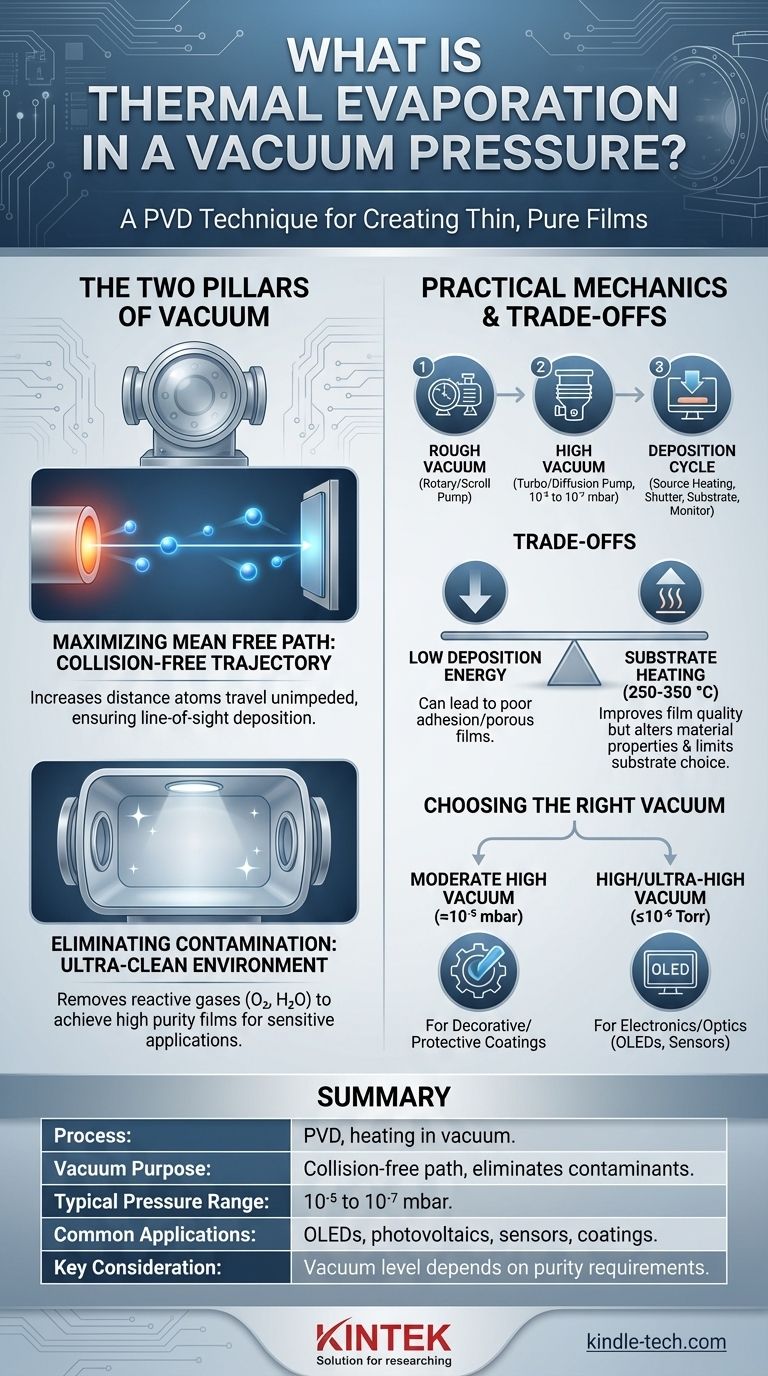

Le but principal du vide n'est pas simplement de fournir un espace vide, mais de contrôler activement le processus de dépôt. Il remplit deux fonctions essentielles : il assure que les atomes évaporés ont un chemin clair et sans collision vers le substrat et il élimine les contaminants gazeux pour garantir la pureté du film résultant.

Les deux piliers du vide dans l'évaporation thermique

Pour comprendre pourquoi le vide est non négociable, vous devez saisir les deux problèmes fondamentaux qu'il résout : les collisions atomiques et la contamination chimique.

Maximiser le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'un atome peut parcourir avant d'entrer en collision avec une autre particule.

Sous une pression atmosphérique normale, cette distance est incroyablement courte. Un atome évaporé entrerait en collision avec des molécules d'air des milliards de fois par seconde, le dispersant et l'empêchant d'atteindre le substrat cible en ligne droite.

Un vide poussé augmente considérablement le libre parcours moyen. En éliminant presque toutes les molécules de gaz résiduelles, le vide garantit que la distance entre les particules est bien supérieure à la distance entre la source d'évaporation et le substrat.

Cela crée une trajectoire en "ligne de mire", permettant aux atomes évaporés de voyager sans entrave et de se déposer uniformément sur le substrat.

Éliminer la contamination du film

La deuxième fonction essentielle du vide est de créer un environnement ultra-propre.

Les gaz que nous considérons inoffensifs dans l'atmosphère, comme l'oxygène et la vapeur d'eau, sont des contaminants importants à l'échelle atomique. Ces molécules peuvent être piégées dans le film en croissance ou réagir chimiquement avec lui.

Cette contamination peut gravement dégrader les propriétés électriques, optiques ou mécaniques du film. Pour des applications sensibles comme les diodes électroluminescentes organiques (OLED) ou le photovoltaïque, même des traces d'oxygène peuvent "éteindre" le matériau actif, détruisant sa fonction.

Pour atteindre une grande pureté, la pression partielle de ces gaz réactifs doit être réduite à un niveau minimal, souvent inférieur à 10⁻⁶ Torr.

La mécanique pratique du processus

Un système d'évaporation thermique est une combinaison précise de technologie du vide et d'éléments chauffants conçue pour un dépôt contrôlé.

Atteindre le vide nécessaire

La création du vide requis est un processus en plusieurs étapes. Un système utilise généralement une pompe à palettes rotatives ou à spirale pour éliminer la majeure partie de l'air de la chambre.

Une fois ce "vide primaire" atteint, une pompe turbomoléculaire ou à diffusion prend le relais pour éliminer les molécules restantes, ramenant la pression de la chambre à la plage de vide poussé requise pour le dépôt, généralement entre 10⁻⁵ et 10⁻⁷ mbar.

Le cycle de dépôt

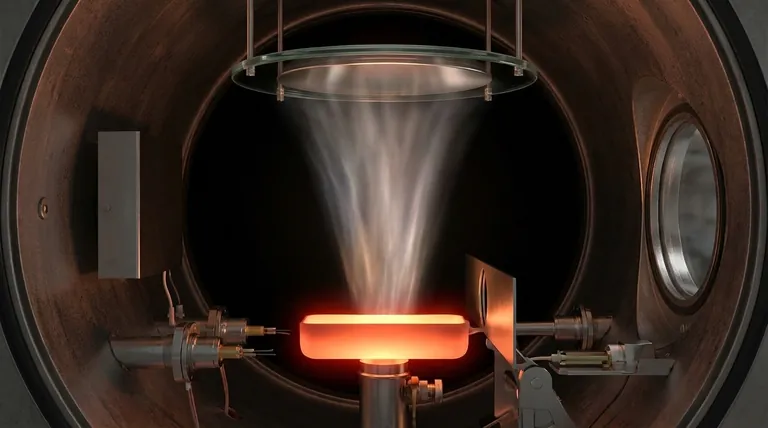

À l'intérieur de la chambre, le matériau source est placé dans un creuset, souvent fait d'un matériau réfractaire comme le tungstène ou le molybdène. Un courant électrique élevé est passé à travers le creuset, le chauffant jusqu'à ce que le matériau source s'évapore.

Un obturateur est généralement positionné entre la source et le substrat. Cela permet à l'opérateur de stabiliser le taux d'évaporation avant d'ouvrir l'obturateur pour commencer à revêtir le substrat.

L'épaisseur du film déposé est surveillée en temps réel à l'aide d'un moniteur de couches minces, tel qu'une microbalance à cristal de quartz, qui offre un contrôle précis de la couche finale.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas sans ses limites. La physique du processus introduit des compromis spécifiques que les ingénieurs doivent gérer.

Faible énergie de dépôt

Les atomes quittant la source chauffée le font avec une énergie thermique relativement faible. Ils arrivent au substrat sans l'énergie cinétique élevée observée dans d'autres processus PVD comme la pulvérisation cathodique.

Cette faible énergie peut parfois entraîner un film avec une mauvaise adhérence ou une microstructure poreuse indésirable.

La nécessité du chauffage du substrat

Pour contrecarrer la faible énergie de dépôt et améliorer la qualité du film, le substrat est souvent chauffé à plusieurs centaines de degrés Celsius (par exemple, 250-350 °C).

Cette énergie thermique supplémentaire confère aux atomes arrivant une plus grande mobilité à la surface du substrat, leur permettant de s'installer dans une structure de film plus dense et plus stable.

Cependant, ce chauffage nécessaire signifie que la microstructure et les propriétés du film résultant peuvent être significativement différentes du matériau en vrac qui a été évaporé. Cela rend également le processus inadapté aux substrats sensibles à la température.

Faire le bon choix pour votre objectif

Le niveau de vide requis est entièrement dicté par la pureté et les propriétés souhaitées de votre film final.

- Si votre objectif principal est un simple revêtement métallique à des fins décoratives ou protectrices : Un vide poussé modéré (environ 10⁻⁵ mbar) est souvent suffisant pour assurer une bonne adhérence et une bonne couverture.

- Si votre objectif principal est un film de haute pureté pour l'électronique ou l'optique (OLED, capteurs) : Un vide poussé ou ultra-poussé (10⁻⁶ Torr/mbar ou moins) est non négociable pour éviter une contamination destructrice de la performance.

- Si votre objectif principal est de contrôler la structure cristalline ou la densité du film : Votre attention doit se porter sur l'équilibre entre la pression du vide et le contrôle précis de la température du substrat et du taux de dépôt.

En fin de compte, maîtriser l'évaporation thermique exige de considérer le vide non pas comme un arrière-plan passif, mais comme la variable principale contrôlant la pureté et l'intégrité de votre matériau déposé.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Une technique PVD où un matériau est chauffé sous vide pour s'évaporer et se condenser sur un substrat. |

| Objectif du vide | Assure un chemin sans collision pour les atomes et élimine les contaminants pour la pureté du film. |

| Plage de pression typique | 10⁻⁵ à 10⁻⁷ mbar (Torr). |

| Applications courantes | OLED, photovoltaïque, capteurs, revêtements optiques et couches décoratives/métalliques. |

| Considération clé | Le niveau de vide est critique et dépend de la pureté du film et de l'application requises. |

Prêt à obtenir des couches minces précises et de haute pureté pour votre laboratoire ?

L'évaporation thermique est une technique fondamentale pour créer les matériaux avancés qui alimentent la technologie moderne. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour maîtriser ce processus, des systèmes de vide robustes aux sources d'évaporation durables.

Que vous développiez des composants électroniques de nouvelle génération, des composants optiques ou des revêtements spécialisés, notre expertise vous assure de disposer des bons outils pour des résultats fiables et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'évaporation thermique et découvrir comment KINTEK peut soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance