À la base, le dépôt de couches minces est le processus d'application d'une couche microscopique de matériau sur une surface, appelée substrat. Dans le contexte de la nanotechnologie, ce processus se définit par sa précision extraordinaire, permettant la création de couches fonctionnelles qui peuvent n'avoir que quelques atomes d'épaisseur. Cela permet aux ingénieurs et aux scientifiques de modifier fondamentalement les propriétés d'un matériau — telles que sa conductivité, sa dureté ou son comportement optique — à l'échelle atomique.

Le dépôt de couches minces consiste moins à ajouter un simple revêtement qu'à réaliser une ingénierie de précision de la surface. La véritable valeur réside dans le contrôle des propriétés des matériaux avec un niveau de précision mesuré en atomes individuels, transformant des substrats ordinaires en composants haute performance.

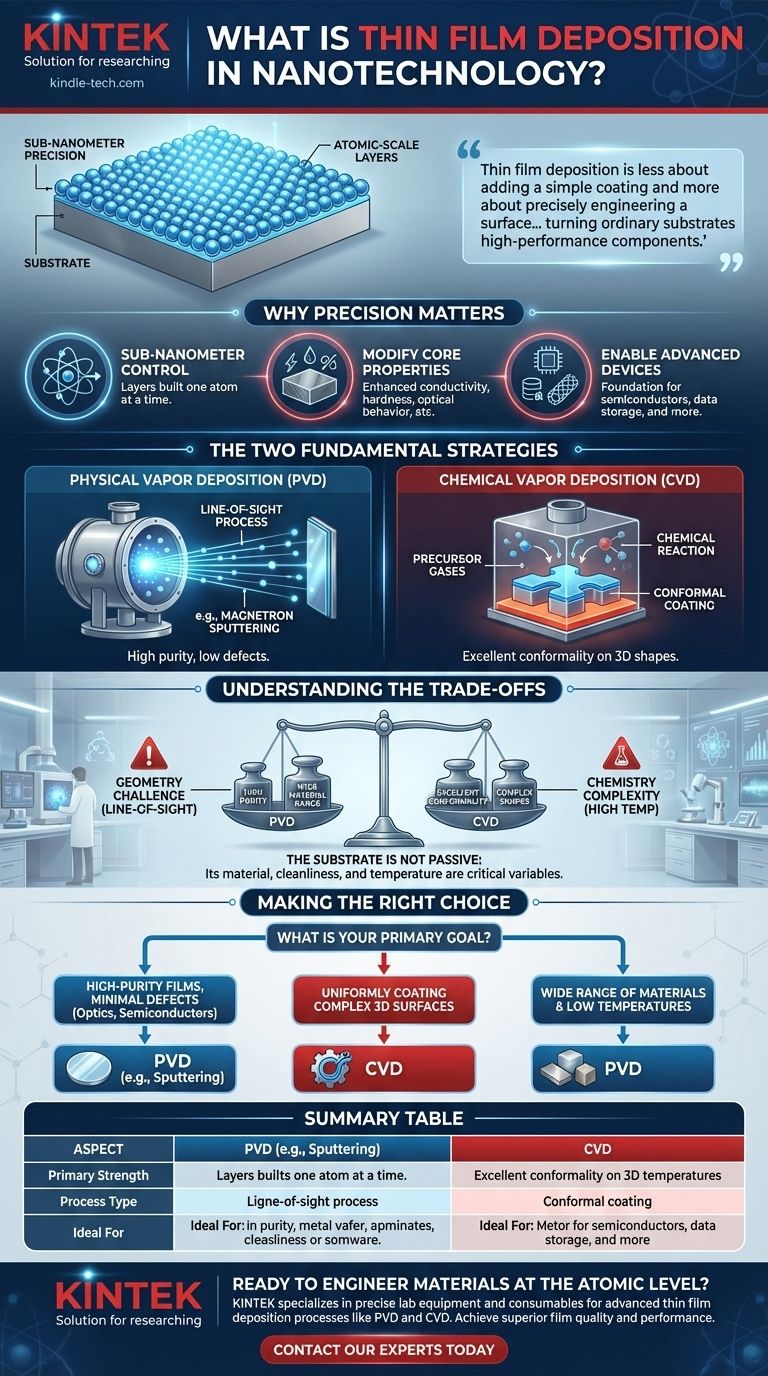

Pourquoi le dépôt de précision est essentiel en nanotechnologie

Le passage du revêtement de surface général à la nanotechnologie se produit au moment où le contrôle de la structure et de l'épaisseur du film devient primordial. La capacité de manipuler les matériaux à ce niveau est fondamentale pour créer les technologies de nouvelle génération.

Atteindre un contrôle sub-nanométrique

La caractéristique déterminante du dépôt de couches minces dans ce domaine est sa précision. Les techniques ont évolué pour permettre une précision de l'ordre du sous-nanomètre, ce qui signifie que les couches peuvent être construites atome par atome.

Ce niveau de contrôle est essentiel pour créer les structures ultra-fines et hautement ordonnées requises pour l'électronique et les matériaux avancés.

Modification des propriétés fondamentales des matériaux

Une couche mince peut conférer des propriétés entièrement nouvelles à un substrat. Un simple morceau de verre ou de plastique peut être transformé en un composant doté de caractéristiques spécialisées.

Ces modifications peuvent inclure une conductivité, une résistance à la corrosion, une dureté, une résistance à l'usure et une transparence optique accrues. La propriété spécifique est déterminée par le matériau déposé et la technique utilisée.

Permettre des dispositifs avancés

Cette technologie n'est pas théorique ; elle constitue l'épine dorsale de la fabrication de nombreux produits de pointe.

Elle est essentielle pour produire des éléments tels que les systèmes de stockage de données à haute densité, les semi-conducteurs avancés, et même des structures nouvelles comme les nanotubes de carbone.

Les deux stratégies de dépôt fondamentales

Presque toutes les techniques de dépôt se répartissent en l'une des deux catégories principales : le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Le choix entre les deux dépend entièrement du matériau utilisé et des propriétés souhaitées du film final.

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau source est physiquement converti en vapeur dans une chambre à vide, qui voyage ensuite et se condense sur le substrat. Il s'agit d'un processus « à ligne de visée », semblable à la peinture au pistolet avec des atomes.

Une méthode PVD courante et très efficace est le pulvérisation cathodique par magnétron, prisée pour sa capacité à produire des films de haute pureté et avec un faible niveau de défauts.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise des gaz précurseurs qui s'écoulent dans une chambre et réagissent à la surface d'un substrat chauffé. Cette réaction chimique forme un film solide sur la surface.

Contrairement au PVD, le CVD n'est pas un processus à ligne de visée, ce qui lui permet de déposer une couche très conforme (uniforme) sur des formes complexes et tridimensionnelles.

Comprendre les compromis

Aucune méthode de dépôt unique n'est universellement supérieure. Le choix d'une technique implique une évaluation minutieuse des exigences spécifiques du projet, y compris le matériau, la forme du substrat et les caractéristiques cibles du film.

PVD : Pureté contre géométrie

Les méthodes PVD comme la pulvérisation cathodique excellent dans la création de films exceptionnellement purs à partir d'une large gamme de matériaux, y compris les métaux et les composés.

Cependant, comme il s'agit d'un processus à ligne de visée, obtenir un revêtement uniforme sur des surfaces complexes et non plates peut être difficile.

CVD : Conformité contre chimie

L'avantage principal du CVD est sa capacité à revêtir des géométries complexes avec une uniformité remarquable.

Le compromis réside dans la complexité des réactions chimiques impliquées. Le processus nécessite souvent des températures élevées que le substrat doit supporter, et les impuretés dans les gaz précurseurs peuvent compromettre la qualité finale du film.

Le substrat n'est pas passif

C'est une idée fausse courante de considérer le substrat comme un simple support. Son matériau, la propreté de sa surface et sa température sont des variables critiques qui influencent directement l'adhérence, la structure et la qualité du film déposé.

Faire le bon choix pour votre objectif

Le choix entre les méthodes de dépôt est dicté entièrement par le résultat souhaité. Comprendre votre objectif principal est la première étape pour sélectionner l'approche appropriée.

- Si votre objectif principal est de créer des films de haute pureté avec un minimum de défauts (par exemple, pour l'optique ou les semi-conducteurs) : Les méthodes PVD comme la pulvérisation cathodique par magnétron sont souvent le choix supérieur.

- Si votre objectif principal est de revêtir uniformément une surface complexe et tridimensionnelle : Le CVD offre une excellente conformité, garantissant que le film couvre toutes les caractéristiques de manière égale.

- Si votre objectif principal est de travailler avec une large gamme de matériaux, y compris les métaux et les alliages à basse température : Le PVD offre une immense flexibilité dans les matériaux sources qui peuvent être déposés.

En fin de compte, maîtriser le dépôt de couches minces, c'est construire de nouvelles fonctionnalités à partir de l'atome, transformant une simple surface en un composant haute performance.

Tableau récapitulatif :

| Aspect | PVD (ex. Pulvérisation cathodique) | CVD |

|---|---|---|

| Force principale | Haute pureté, faibles défauts | Excellente conformité sur formes complexes |

| Type de processus | Physique (Ligne de visée) | Chimique (Réaction de surface) |

| Idéal pour | Optique, Semi-conducteurs, Métaux | Structures 3D, revêtements uniformes |

Prêt à concevoir des matériaux à l'échelle atomique ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus avancés de dépôt de couches minces comme le PVD et le CVD. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou de nouveaux nanomatériaux, notre expertise peut vous aider à obtenir une qualité et des performances de film supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production en nanotechnologie.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés