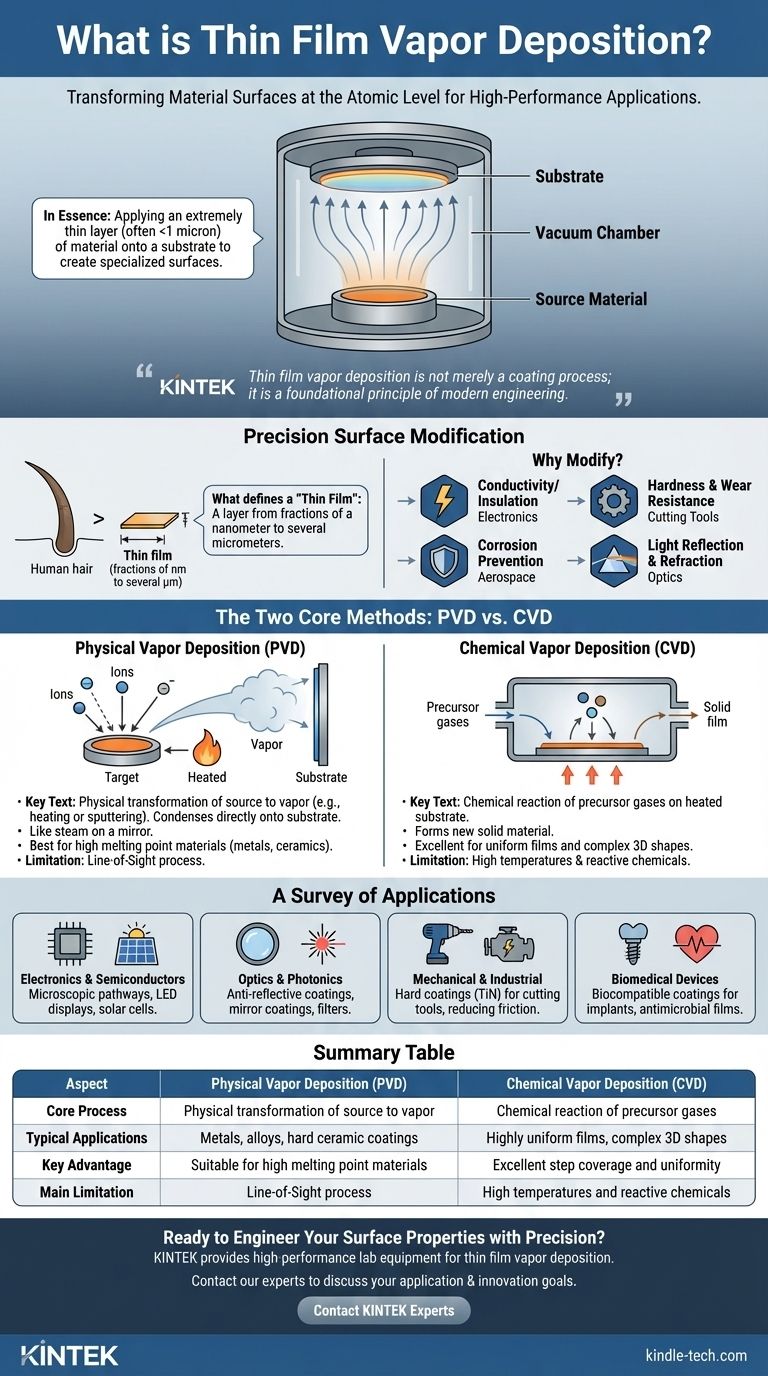

En substance, le dépôt en phase vapeur de couches minces est une famille de techniques de fabrication utilisées pour appliquer une couche de matériau extrêmement fine — souvent de moins d'un micron d'épaisseur — sur une surface, appelée substrat. Le processus implique la conversion d'un matériau source en vapeur sous vide, qui se déplace ensuite et se dépose sur le substrat, formant un film solide et de haute performance. Cette méthode est fondamentale pour créer les surfaces spécialisées qui alimentent la technologie moderne.

Le dépôt en phase vapeur de couches minces n'est pas seulement un processus de revêtement ; c'est un principe fondamental de l'ingénierie moderne. Il nous permet de modifier fondamentalement les propriétés de la surface d'un matériau, permettant la création de tout, des micropuces plus rapides aux pièces mécaniques plus durables.

L'objectif fondamental : la modification de surface de précision

À la base, le dépôt en phase vapeur vise à modifier le comportement de la surface d'un objet. L'objectif est d'ajouter de nouvelles propriétés que le matériau d'origine ne possède pas.

Ce qui définit un "film mince"

Un "film mince" est une couche de matériau dont l'épaisseur varie de fractions de nanomètre à plusieurs micromètres. À titre de comparaison, un cheveu humain mesure environ 70 micromètres d'épaisseur.

Ce contrôle précis de l'épaisseur et de la composition permet aux ingénieurs de doter une surface de propriétés électriques, optiques ou mécaniques spécifiques.

Pourquoi modifier une surface ?

Le dépôt d'un film mince peut modifier radicalement les caractéristiques d'un matériau. L'objectif spécifique dépend entièrement de l'application.

Les modifications courantes incluent l'amélioration de la conductivité ou de l'isolation pour l'électronique, l'augmentation de la dureté et de la résistance à l'usure pour les outils de coupe, la prévention de la corrosion sur les composants aérospatiaux, ou la gestion de la réflexion et de la réfraction de la lumière pour les lentilles optiques.

Les deux méthodes principales : PVD vs CVD

Le dépôt en phase vapeur est largement divisé en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le choix entre les deux dépend du matériau déposé et du résultat souhaité.

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau source est physiquement transformé en vapeur. Cela se fait généralement en le chauffant jusqu'à son point d'ébullition ou en le bombardant d'ions dans un processus appelé dépôt par pulvérisation cathodique.

Cette vapeur traverse ensuite la chambre à vide et se condense directement sur le substrat plus froid, formant un film solide. Imaginez la vapeur d'eau bouillante se condensant sur un miroir froid. Le PVD est bien adapté au dépôt de matériaux à points de fusion élevés, comme les métaux purs et certaines céramiques.

Dépôt chimique en phase vapeur (CVD)

En CVD, le processus repose sur une réaction chimique. Des gaz précurseurs sont introduits dans la chambre, et lorsqu'ils entrent en contact avec le substrat chauffé, ils réagissent entre eux.

Cette réaction forme un nouveau matériau solide qui se dépose sur le substrat sous forme de film mince. Le CVD est très efficace pour créer des films très purs et uniformes et pour revêtir des formes complexes, car les gaz peuvent atteindre toutes les surfaces.

Où cette technologie est utilisée : un aperçu des applications

La capacité à concevoir des surfaces au niveau atomique fait du dépôt de couches minces un processus critique dans de nombreuses industries de haute technologie.

Électronique et semi-conducteurs

C'est peut-être l'application la plus connue. Les couches minces sont utilisées pour créer les chemins conducteurs et isolants microscopiques dans les dispositifs semi-conducteurs, les micropuces et les circuits intégrés. C'est également essentiel pour la fabrication d'écrans LED, de cellules solaires et de dispositifs de stockage de données.

Optique et photonique

Les revêtements optiques améliorent les performances des lentilles et du verre en contrôlant la façon dont ils transmettent ou réfléchissent la lumière. Cela inclut les revêtements antireflets sur les lunettes, les revêtements de miroirs et les filtres spécialisés utilisés dans les lasers et les instruments scientifiques.

Composants mécaniques et industriels

Des revêtements durs fabriqués à partir de matériaux comme le nitrure de titane sont déposés sur les outils de coupe, les forets et les pièces de moteur pour augmenter considérablement leur dureté, réduire le frottement et améliorer la résistance à l'usure. Cela prolonge la durée de vie des composants et améliore les performances.

Dispositifs biomédicaux

Les couches minces sont essentielles pour les implants médicaux comme les articulations artificielles ou les stimulateurs cardiaques. Les revêtements biocompatibles garantissent que le corps ne rejette pas le dispositif, tandis que d'autres films peuvent ajouter des propriétés antimicrobiennes ou améliorer la durabilité.

Comprendre les compromis

Bien que puissantes, ces techniques ont des limitations inhérentes qui guident leur utilisation.

PVD : la limitation de la ligne de visée

Parce que le PVD implique un flux physique de vapeur voyageant d'une source à un substrat, il s'agit en grande partie d'un processus en "ligne de visée". Il peut être difficile d'obtenir un revêtement uniforme sur des objets complexes en trois dimensions avec des surfaces cachées ou des angles vifs.

CVD : contraintes thermiques et chimiques

Le CVD nécessite souvent des températures très élevées pour initier la réaction chimique. Le substrat doit pouvoir supporter cette chaleur sans être endommagé ou déformé. De plus, les produits chimiques précurseurs peuvent être très toxiques, corrosifs ou coûteux, nécessitant une manipulation et un équipement spécialisés.

Complexité et coût globaux

Les systèmes PVD et CVD sont sophistiqués et nécessitent un investissement en capital important. Ils fonctionnent dans des environnements sous vide poussé et exigent un contrôle précis de la température, de la pression et du débit de gaz, ce qui les rend mieux adaptés aux applications de grande valeur où la performance est critique.

Faire le bon choix pour votre objectif

La décision entre PVD et CVD est dictée par le matériau, le substrat et les exigences spécifiques de l'application.

- Si votre objectif principal est de déposer des métaux purs, des alliages ou des revêtements céramiques très durs : le PVD est souvent la méthode la plus directe, en particulier pour les matériaux à points de fusion élevés.

- Si votre objectif principal est de créer un film très uniforme et pur sur une forme 3D complexe : le processus à base de gaz du CVD est supérieur pour revêtir uniformément des surfaces complexes.

- Si votre objectif principal est de modifier une propriété de surface comme la conductivité ou la résistance à la corrosion : les deux méthodes sont viables, et le choix dépendra du processus le plus compatible avec votre substrat et vos matériaux de revêtement spécifiques.

En fin de compte, comprendre la distinction entre ces méthodes de dépôt est la clé pour tirer parti avec succès de l'ingénierie de surface pour votre objectif spécifique.

Tableau récapitulatif :

| Aspect | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Processus de base | Transformation physique du matériau source en vapeur | Réaction chimique des gaz précurseurs sur le substrat |

| Applications typiques | Métaux, alliages, revêtements céramiques durs | Films très uniformes, formes 3D complexes |

| Avantage clé | Convient aux matériaux à point de fusion élevé | Excellente couverture de pas et uniformité |

| Principale limitation | Processus en ligne de visée | Températures élevées et produits chimiques réactifs |

Prêt à concevoir vos propriétés de surface avec précision ?

Que vous développiez des semi-conducteurs avancés, des composants industriels durables ou des revêtements optiques spécialisés, le choix de la bonne méthode de dépôt est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour les processus de dépôt en phase vapeur de couches minces, répondant aux besoins précis des laboratoires de R&D et de fabrication.

Laissez notre expertise vous aider à sélectionner la solution idéale pour améliorer la conductivité, la dureté ou les performances optiques. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nous pouvons soutenir vos objectifs d'innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment sont fabriqués les films minces ? Un guide des méthodes de dépôt chimique et physique

- Quels sont les inconvénients et les défis de la méthode HFCVD ? Surmonter les limites de croissance et les problèmes de filament

- Quelles sont les applications de la méthode de dépôt chimique en phase vapeur ? Obtenir des films minces haute performance

- Pourquoi chauffer les lignes de transport ALD/CVD ? Prévenir la condensation des précurseurs et assurer l'uniformité des couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les avantages du dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité et une pureté de film supérieures

- Quel est le rôle du plasma dans la pulvérisation cathodique ? La clé pour générer des projectiles ioniques pour le dépôt de couches minces

- Quelle est la différence entre la pulvérisation cathodique et le dépôt ? Comprendre la hiérarchie fondamentale du revêtement en couches minces