Pour le traitement thermique, l'instrument standard de l'industrie utilisé pour mesurer et surveiller les températures élevées est le thermocouple. Ce capteur robuste est essentiel pour le contrôle thermique précis requis afin d'obtenir des propriétés métallurgiques spécifiques dans les matériaux, ce qui en fait la pierre angulaire de la qualité et de la cohérence des processus.

Le défi n'est pas seulement de mesurer la température ; il s'agit de s'assurer que la mesure est précise, reproductible et véritablement représentative du matériau traité. Cela nécessite non seulement le bon capteur, mais aussi un système rigoureux d'étalonnage, de placement et de vérification.

L'instrument essentiel : Comprendre le thermocouple

Le succès du traitement thermique est fondamentalement lié à un contrôle précis de la température. Le thermocouple est l'outil principal utilisé pour y parvenir en raison de sa combinaison unique de durabilité, de plage et de rentabilité.

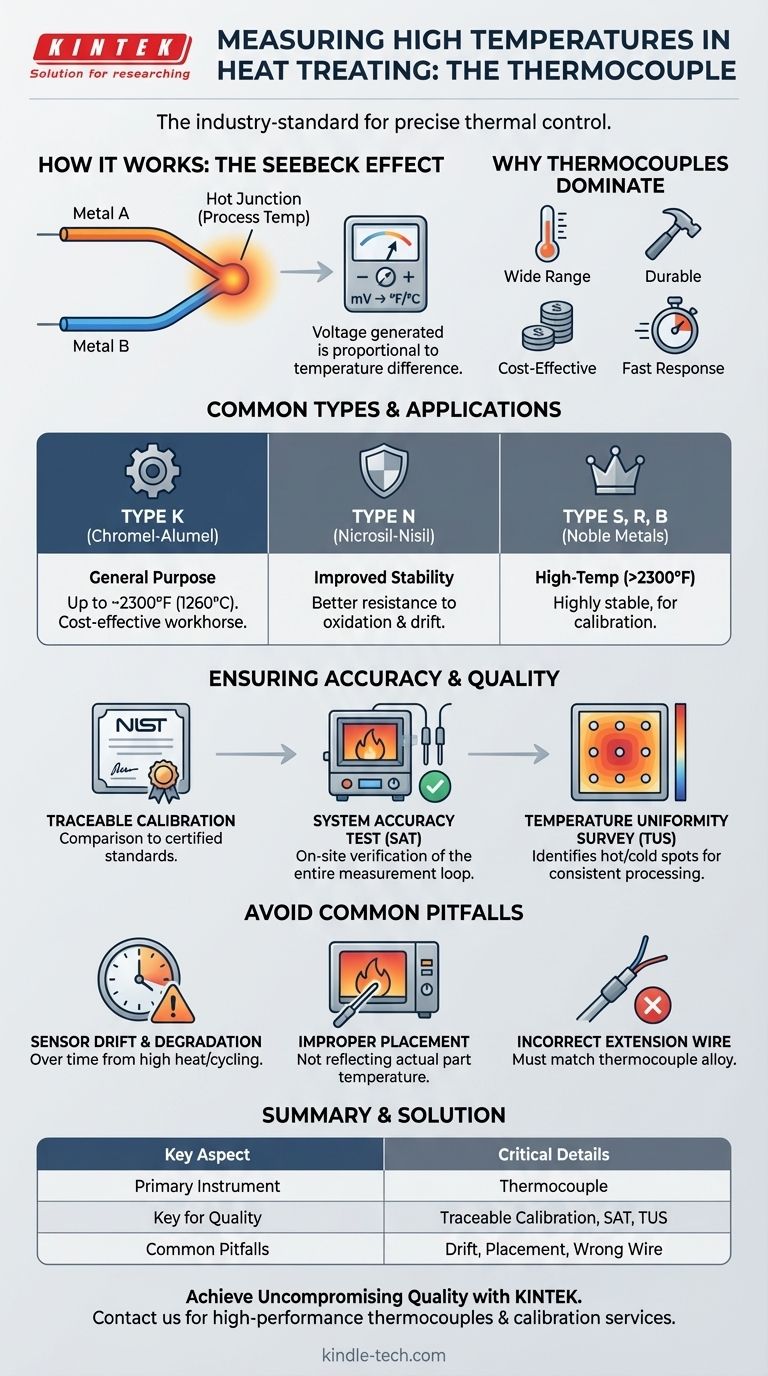

Comment fonctionne un thermocouple

Un thermocouple fonctionne sur un principe simple appelé l'effet Seebeck. Il se compose de deux fils fabriqués à partir de métaux différents, joints à une extrémité (la "jonction chaude").

Lorsque cette jonction est chauffée, une petite tension prévisible est générée, qui est directement proportionnelle à la température. Un instrument lit ensuite cette tension et la convertit en une lecture de température.

Pourquoi les thermocouples dominent le traitement thermique

Bien que d'autres capteurs existent, les thermocouples sont préférés dans cet environnement pour plusieurs raisons clés.

Ils offrent une très large plage de températures, sont mécaniquement durables, relativement peu coûteux et peuvent réagir rapidement aux changements de température.

Types courants de thermocouples dans le traitement thermique

Différents appariements de métaux sont utilisés pour créer des thermocouples pour des applications spécifiques. Les types les plus courants dans le traitement thermique sont désignés par des lettres.

- Type K (Chromel-Alumel) : Le cheval de bataille de l'industrie. Il est rentable et convient à la plupart des traitements thermiques à usage général dans l'air ou les atmosphères inertes jusqu'à environ 1260 °C (2300 °F).

- Type N (Nicrosil-Nisil) : Une alternative améliorée au Type K. Il offre une meilleure stabilité et une meilleure résistance à l'oxydation à haute température, ce qui conduit à une durée de vie plus longue et moins de dérive.

- Types S, R et B (Métaux nobles) : Ceux-ci sont fabriqués à partir d'alliages de platine-rhodium. Ils sont utilisés pour les applications à haute température supérieures à 2300 °F et sont très stables, ce qui en fait la norme pour l'étalonnage d'autres thermocouples.

Assurer la précision : Étalonnage et vérifications du système

Un thermocouple n'est fiable que si le système dont il fait partie l'est. Pour des industries comme l'aérospatiale et l'automobile, prouver cette précision est une exigence stricte.

L'importance de l'étalonnage traçable

L'étalonnage garantit que les lectures de votre instrument sont précises. Il implique de comparer la sortie du thermocouple à une norme connue et certifiée.

Ce processus doit être traçable, ce qui signifie qu'il existe une chaîne ininterrompue de comparaisons remontant à un organisme de normalisation national, tel que le National Institute of Standards and Technology (NIST).

Tests de précision du système (SAT)

Un SAT est une vérification pratique sur site de l'ensemble du système de mesure de température. Un thermocouple de test étalonné est placé à côté du thermocouple de contrôle du four pour vérifier que la lecture sur l'affichage de l'instrument est précise dans les conditions de fonctionnement réelles.

Ce test tient compte de toutes les erreurs potentielles dans le thermocouple, les fils d'extension et le contrôleur lui-même.

Enquêtes d'uniformité de température (TUS)

Une TUS garantit que la température est constante dans tout le volume de travail du four. Plusieurs thermocouples de test sont placés selon un motif de grille à l'intérieur du four.

Cette enquête identifie les points chauds ou froids, garantissant que chaque pièce d'un lot reçoit exactement le même traitement thermique, quelle que soit sa position.

Comprendre les compromis et les pièges courants

Se fier aux lectures de température sans comprendre leur potentiel d'erreur peut entraîner des lots défectueux et une qualité de matériau compromise.

Dérive et dégradation des thermocouples

Les thermocouples ne durent pas éternellement. L'exposition à des températures élevées, à des atmosphères agressives et aux cycles thermiques provoque la dégradation des métaux, ce qui fait "dériver" leurs lectures au fil du temps.

C'est pourquoi un remplacement régulier et des vérifications du système (comme le SAT) sont essentiels pour maintenir le contrôle du processus.

Le risque d'un placement incorrect

Un thermocouple ne mesure la température qu'à son extrémité. S'il est mal placé – par exemple, en touchant un élément chauffant ou loin des pièces – il fournira une fausse lecture de la température réelle de la pièce.

Le capteur doit être positionné pour refléter avec précision les conditions thermiques que subit la pièce.

Erreurs de fil d'extension

Une erreur courante et facilement évitable est d'utiliser le mauvais type de fil d'extension pour connecter le thermocouple à l'instrument de contrôle.

Ce fil doit être fait des mêmes alliages ou d'alliages compensateurs que le thermocouple lui-même. L'utilisation d'un simple fil de cuivre introduira des erreurs significatives dans la lecture de la température.

Faire le bon choix pour votre objectif

La sélection et la gestion de votre système de mesure de température dépendent entièrement des exigences de votre processus et de vos normes de qualité.

- Si votre objectif principal est le contrôle général du four : Les thermocouples de type K ou de type N offrent le meilleur équilibre entre performance et coût pour les applications inférieures à 1260 °C (2300 °F).

- Si votre objectif principal est les applications à haute température ou l'étalonnage : Les thermocouples en métaux nobles comme le type S ou R sont nécessaires pour leur précision et leur stabilité à des températures extrêmes.

- Si votre objectif principal est la conformité qualité (par exemple, Nadcap, CQI-9) : Un programme rigoureux d'étalonnages traçables, de tests de précision du système et d'enquêtes d'uniformité de température est non négociable.

En fin de compte, un contrôle précis et vérifiable de la température est la base absolue d'un traitement thermique fiable et reproductible.

Tableau récapitulatif :

| Aspect clé | Détails critiques |

|---|---|

| Instrument principal | Thermocouple |

| Types courants | Type K (usage général), Type N (stabilité améliorée), Type S/R/B (haute température/étalonnage) |

| Clé de la qualité | Étalonnage traçable, tests de précision du système (SAT), enquêtes d'uniformité de température (TUS) |

| Pièges courants | Dérive du capteur, placement incorrect, fils d'extension incorrects |

Atteignez une qualité sans compromis dans vos processus de traitement thermique

Un contrôle précis de la température est la base d'un traitement thermique réussi, ayant un impact direct sur les propriétés des matériaux et l'intégrité des produits. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire robustes et de consommables – y compris des thermocouples haute performance et des services d'étalonnage – sur lesquels les laboratoires et les installations de fabrication comptent pour des résultats précis et reproductibles.

Ne laissez pas l'incertitude de la mesure de la température compromettre vos normes de qualité. Contactez nos experts dès aujourd'hui pour vous assurer que votre système de surveillance thermique est optimisé pour des performances et une conformité maximales.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère