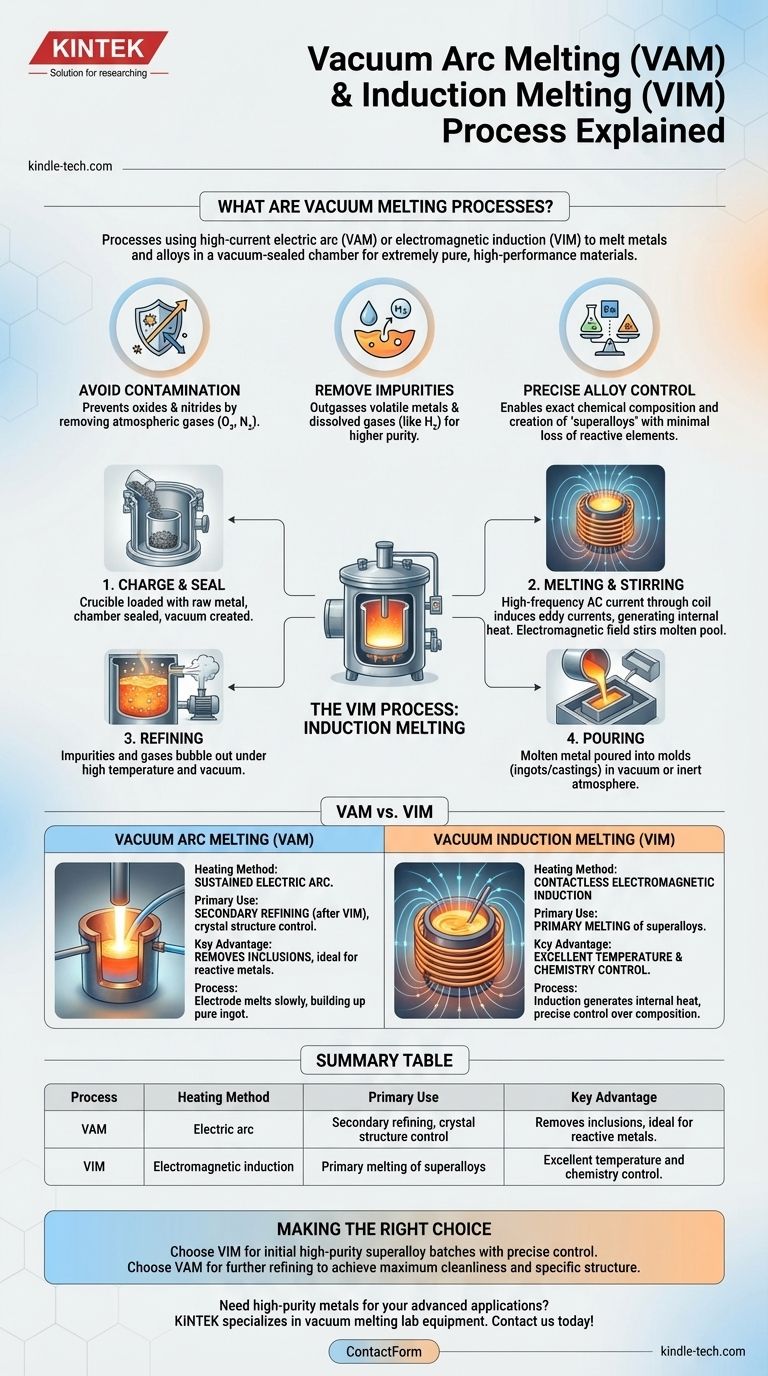

En bref, la fusion par arc sous vide (FAV) est un procédé qui utilise un arc électrique à courant élevé pour faire fondre des métaux et des alliages à l'intérieur d'une chambre scellée sous vide. Bien que la FAV soit un procédé distinct, l'objectif sous-jacent — produire des métaux extrêmement purs et performants — est partagé avec une méthode similaire, la fusion par induction sous vide (FIV), qui utilise l'induction électromagnétique au lieu d'un arc. Ces deux procédés sont essentiels pour créer des matériaux qui ne peuvent pas être produits à l'air libre en raison de leur haute réactivité avec l'oxygène et l'azote.

Le but fondamental de la fusion des métaux sous vide est d'obtenir une pureté supérieure et un contrôle chimique précis. En éliminant les gaz atmosphériques, le procédé empêche la contamination et supprime les impuretés indésirables, ce qui est essentiel pour la fabrication d'alliages de haute performance.

L'objectif de la fusion sous vide

Le principal moteur du déplacement du procédé de fusion sous vide est de contrôler l'environnement du matériau. Ce contrôle résout plusieurs défis critiques de fabrication.

Éviter la contamination atmosphérique

De nombreux alliages avancés, en particulier ceux à base de nickel, de cobalt ou de titane, ont une forte affinité pour l'oxygène et l'azote. La fusion de ces matériaux à l'air libre introduirait des oxydes et des nitrures, créant des impuretés cassantes qui dégradent gravement les propriétés mécaniques du produit final.

Éliminer les éléments indésirables

Un environnement sous vide élimine efficacement les impuretés. Les métaux volatils à bas point de fusion et les gaz dissous (comme l'hydrogène) sont extraits du métal en fusion, un processus connu sous le nom de dégazage. Cela purifie l'alliage à un degré impossible avec les méthodes conventionnelles.

Permettre un contrôle précis de l'alliage

L'environnement propre permet un contrôle précis de la composition chimique d'un alliage. Les éléments très réactifs, tels que l'aluminium et le titane, peuvent être ajoutés avec une perte minimale. Cela permet la création de « superalliages » avec des propriétés spécifiques et reproductibles pour des applications exigeantes.

Le procédé de fusion par induction sous vide (FIV) expliqué

Bien que votre question porte sur la fusion par arc, le procédé le plus courant à cette fin est la fusion par induction sous vide. Les principes de contrôle de l'environnement sont identiques.

Le four et le principe de base

Le procédé FIV a lieu dans une chambre en acier étanche et refroidie à l'eau. À l'intérieur de cette chambre se trouve un creuset, généralement revêtu d'un matériau réfractaire, qui contient la charge métallique brute. Une bobine d'induction est enroulée autour du creuset sans le toucher.

Lorsqu'un courant alternatif à haute fréquence est envoyé dans la bobine, il génère un champ magnétique puissant et fluctuant. Ce champ induit de forts courants de Foucault électriques dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre de l'intérieur vers l'extérieur.

Les étapes de fusion et d'affinage

Premièrement, le métal brut est chargé dans le creuset et la chambre est scellée. De puissantes pompes créent un vide poussé, éliminant l'air.

Lorsque l'alimentation est envoyée à la bobine d'induction, le métal commence à fondre. Le champ électromagnétique crée également une action d'agitation naturelle dans le bain de fusion, ce qui contribue à assurer une température et une composition chimique uniformes.

Une fois que le métal est complètement fondu, le procédé entre dans une période d'affinage. La combinaison de haute température et de vide permet aux impuretés et aux gaz dissous de s'échapper et d'être éliminés par les pompes à vide. À ce stade, les ajouts d'alliage finaux peuvent être effectués avec une grande précision.

L'étape de coulée

Après l'affinage, le métal en fusion est coulé dans des moules pour créer des lingots ou des pièces moulées. Ceci est également effectué sous vide ou dans une atmosphère de gaz inerte pour éviter toute recontamination de l'alliage pur et en fusion.

Comprendre les compromis : Arc contre Induction

La FAV et la FIV atteignent des objectifs similaires mais utilisent différentes méthodes de chauffage, ce qui les rend adaptées à des applications légèrement différentes.

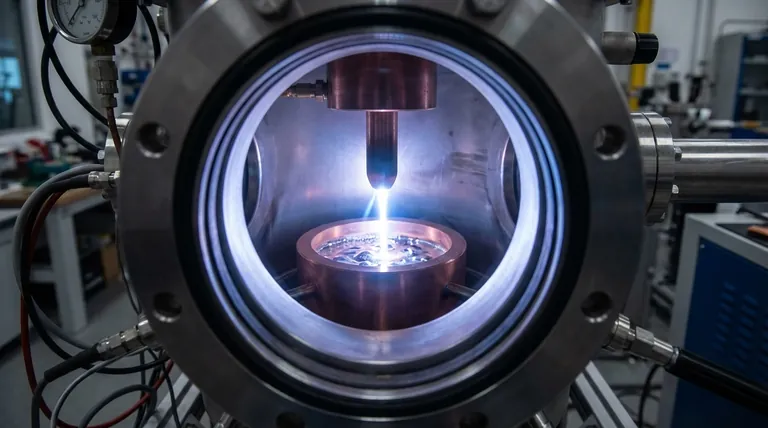

Fusion par arc sous vide (FAV)

Dans la FAV, la source de chaleur est un arc électrique soutenu. Généralement, une électrode solide du matériau de départ est lentement fondue par un arc amorcé entre elle et un creuset peu profond en cuivre refroidi à l'eau. Au fur et à mesure que l'électrode fond, elle goutte et se solidifie, formant un lingot pur. La FAV est souvent utilisée comme étape d'affinage secondaire pour les matériaux déjà fondus dans un four FIV.

Fusion par induction sous vide (FIV)

Comme décrit, la FIV utilise un champ électromagnétique sans contact pour générer de la chaleur directement dans le métal. Étant donné que la source de chaleur est séparée du matériau, elle offre un excellent contrôle de la température et de la chimie, ce qui en fait une méthode de fusion primaire pour un large éventail de superalliages à base de fer, de nickel et de cobalt.

Faire le bon choix pour votre objectif

Le choix du bon procédé sous vide dépend entièrement des exigences du matériau et du niveau de pureté souhaité.

- Si votre objectif principal est de produire des lots initiaux de superalliages de haute pureté à partir de matières premières : La fusion par induction sous vide (FIV) est la norme de l'industrie pour son excellent contrôle chimique et thermique.

- Si votre objectif principal est d'affiner davantage un lingot existant pour obtenir une propreté maximale et une structure cristalline spécifique : La fusion par arc sous vide (FAV) est souvent l'étape secondaire préférée pour éliminer les inclusions et contrôler la solidification.

En fin de compte, le traitement sous vide est la technologie habilitante derrière les composants métalliques les plus avancés et les plus fiables au monde.

Tableau récapitulatif :

| Procédé | Méthode de chauffage | Utilisation principale | Avantage clé |

|---|---|---|---|

| Fusion par arc sous vide (FAV) | Arc électrique | Affinage secondaire, contrôle de la structure cristalline | Élimine les inclusions, idéal pour les métaux réactifs |

| Fusion par induction sous vide (FIV) | Induction électromagnétique | Fusion primaire des superalliages | Excellent contrôle de la température et de la chimie |

Besoin de métaux de haute pureté pour vos applications avancées ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les procédés de fusion sous vide, vous aidant à atteindre une pureté et une performance de matériau supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance