Dans le contexte de la nanotechnologie, le dépôt sous vide est une famille de procédés utilisés pour appliquer des couches de matériau exceptionnellement fines et uniformes sur une surface. Exécutée à l'intérieur d'une chambre à vide poussé, cette méthode permet le placement contrôlé des matériaux atome par atome ou molécule par molécule, ce qui en fait une pierre angulaire pour la fabrication de nanostructures comme les nanofils, les nano-éponges et les revêtements avancés.

La valeur essentielle du dépôt sous vide en nanotechnologie n'est pas seulement de revêtir une surface, mais d'atteindre un contrôle au niveau atomique sur les propriétés d'un matériau. En construisant des films couche par couche dans un vide immaculé, nous pouvons concevoir des matériaux avec des caractéristiques telles qu'une durabilité ou une transparence améliorées, impossibles à obtenir avec des matériaux en vrac.

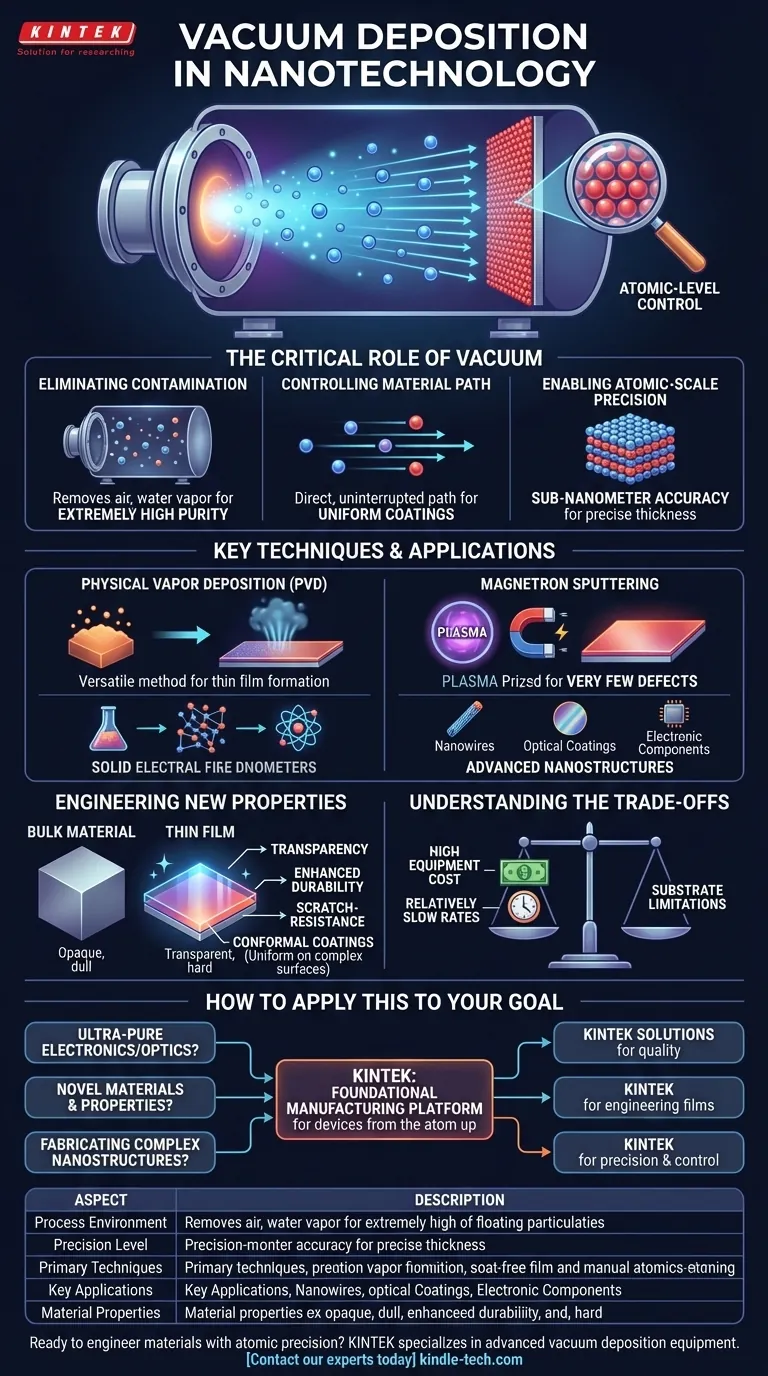

Pourquoi le vide est le composant critique

Le processus est défini par son environnement. Opérer dans le vide n'est pas un détail anodin ; c'est le facteur clé qui permet la précision requise pour la nanotechnologie.

Élimination de la contamination

Un vide élimine l'air, la vapeur d'eau et d'autres particules qui interféreraient autrement avec le processus. Cela garantit que le film déposé est d'une pureté extrêmement élevée, ce qui est essentiel pour la performance des nano-électroniques et des composants optiques.

Contrôle du chemin des matériaux

En l'absence quasi-totale d'air, les atomes ou molécules vaporisés à partir d'un matériau source voyagent en ligne droite et ininterrompue vers la surface cible (le substrat). Ce chemin direct est essentiel pour créer des revêtements uniformes et prévisibles.

Permettre une précision à l'échelle atomique

Cet environnement contrôlé permet de déposer des couches d'une seule épaisseur atomique. Cela donne aux ingénieurs une précision au niveau subnanométrique sur l'épaisseur et la structure finales du film.

Techniques et applications clés

Bien que "dépôt sous vide" soit un terme large, il inclut plusieurs méthodes spécifiques. Le dépôt physique en phase vapeur (PVD) est l'une des familles de techniques les plus courantes utilisées en nanotechnologie.

Dépôt physique en phase vapeur (PVD)

Le PVD englobe des méthodes où un matériau solide est converti en vapeur, transporté à travers le vide, et condensé sur un substrat sous forme de film mince. C'est une technique très polyvalente pour une large gamme de matériaux.

Pulvérisation cathodique magnétron

Méthode PVD proéminente, la pulvérisation cathodique magnétron est prisée pour sa capacité à créer des films avec très peu de défauts. C'est une technique de référence pour les applications exigeantes en nanotechnologie des couches minces où la qualité des matériaux est primordiale.

Fabrication de nanostructures avancées

Ces techniques ne se limitent pas aux revêtements plats. Elles offrent le contrôle nécessaire pour faire croître des structures complexes comme des nanofils et des nanobandes ou pour assembler des nanoparticules en revêtements fonctionnels aux propriétés améliorées.

Le pouvoir d'ingénierie de nouvelles propriétés

La véritable signification du dépôt de couches minces en nanotechnologie est sa capacité à créer des matériaux avec des caractéristiques nouvelles qui diffèrent du matériau source.

Au-delà des matériaux en vrac

Les propriétés d'un matériau peuvent changer radicalement lorsqu'il est structuré en film ultra-mince. Un matériau opaque sous forme massive peut devenir transparent, ou un matériau mou peut devenir incroyablement dur.

Exemples de fonctionnalités améliorées

Ce processus est utilisé pour créer des revêtements spécialisés qui offrent une résistance aux rayures, une durabilité et des propriétés optiques spécifiques améliorées, comme l'anti-reflet.

Déverrouiller les revêtements conformes

Le dépôt sous vide peut produire des couches très conformes, ce qui signifie que l'épaisseur du film est parfaitement uniforme, même sur des surfaces complexes et non planes. C'est vital pour le revêtement de nanostructures complexes.

Comprendre les compromis

Bien que puissant, le dépôt sous vide est un processus spécialisé avec des considérations pratiques qui le rendent inadapté à toutes les applications.

Coût élevé de l'équipement

Les chambres à vide, les sources de haute puissance et les équipements de surveillance sont complexes et coûteux. L'investissement initial peut être important.

Vitesses de dépôt relativement lentes

Construire un film atome par atome est précis mais peut être beaucoup plus lent que d'autres méthodes de revêtement comme la peinture ou la galvanoplastie. Cela le rend idéal pour les composants de haute valeur et de haute performance plutôt que pour le revêtement en vrac.

Limitations du substrat

Le processus nécessite un matériau de substrat capable de résister aux conditions de vide poussé et, dans certains cas, aux températures élevées sans se dégrader ni libérer de gaz.

Comment appliquer cela à votre objectif

Le choix de l'approche appropriée dépend entièrement du résultat escompté.

- Si votre objectif principal est de créer des composants électroniques ou optiques ultra-purs et sans défauts : Le dépôt sous vide, en particulier la pulvérisation cathodique magnétron, est la norme de l'industrie pour atteindre ce niveau de qualité.

- Si votre objectif principal est de développer de nouveaux matériaux avec des propriétés de surface uniques : La capacité du dépôt sous vide à concevoir des films minces avec des caractéristiques spécifiques est son avantage clé.

- Si votre objectif principal est de fabriquer des nanostructures complexes comme des nanofils ou des capteurs : Les techniques PVD offrent le contrôle directionnel et la précision nécessaires pour faire croître ces formes complexes de manière fiable.

En fin de compte, le dépôt sous vide est la plateforme de fabrication fondamentale qui nous donne le contrôle nécessaire pour construire des dispositifs et des matériaux fonctionnels à partir de l'atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Environnement du processus | Chambre à vide poussé pour un dépôt sans contamination |

| Niveau de précision | Précision subnanométrique, contrôle de couche monoatomique |

| Techniques principales | Dépôt physique en phase vapeur (PVD), Pulvérisation cathodique magnétron |

| Applications clés | Nanofils, revêtements optiques, composants électroniques |

| Propriétés des matériaux | Durabilité, transparence, résistance aux rayures améliorées |

Prêt à concevoir des matériaux avec une précision atomique ? KINTEK est spécialisé dans les équipements et consommables avancés de dépôt sous vide pour les applications nanotechnologiques. Que vous développiez des composants électroniques de nouvelle génération, des revêtements optiques ou des nanostructures complexes, nos solutions offrent la pureté et le contrôle que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation nanotechnologique de votre laboratoire avec des équipements fiables et performants.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température