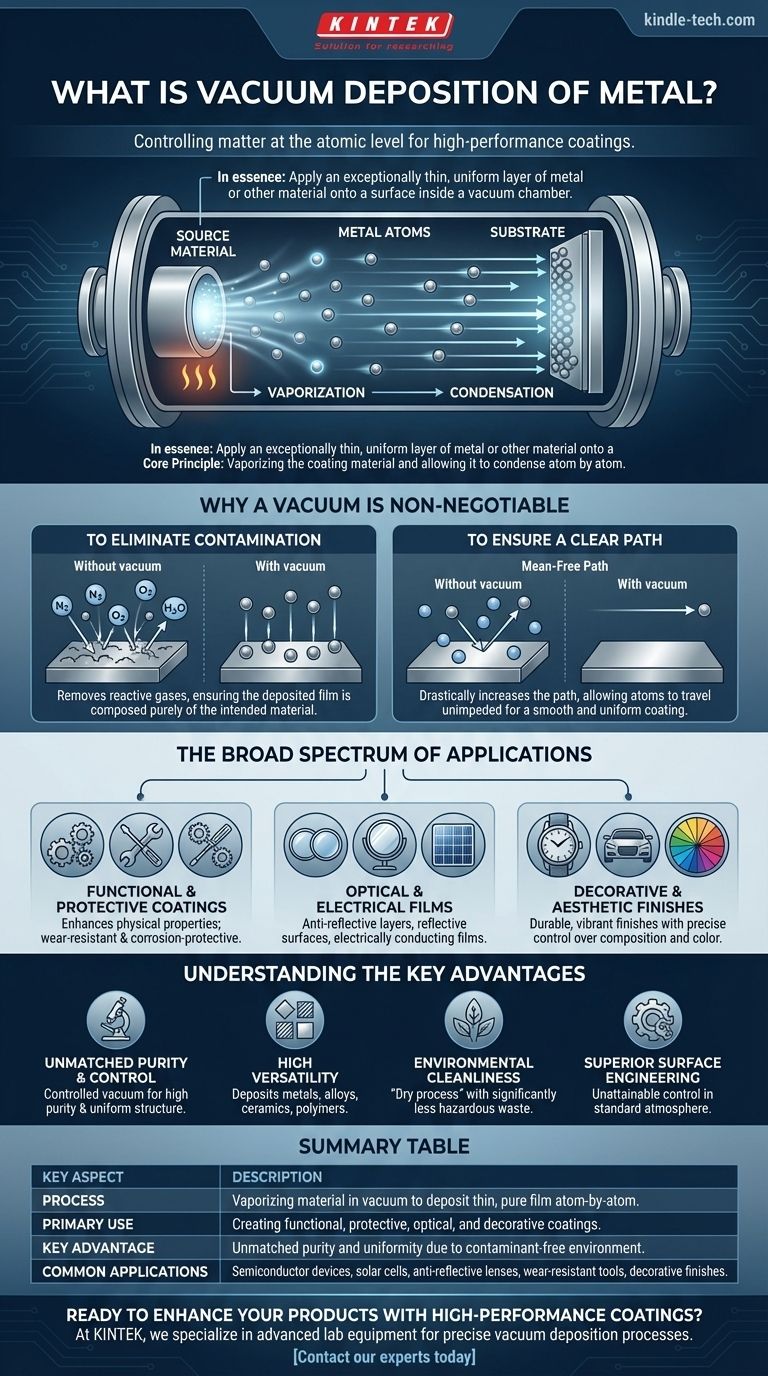

Essentiellement, le dépôt sous vide est une famille de procédés de fabrication de haute technologie utilisés pour appliquer une couche de métal ou d'un autre matériau exceptionnellement mince et uniforme sur une surface. Tout cela se fait à l'intérieur d'une chambre à vide où l'air a été retiré. Le principe fondamental implique la vaporisation du matériau de revêtement et sa condensation atome par atome sur l'objet cible, formant un film haute performance.

L'idée essentielle est que le dépôt sous vide ne consiste pas seulement à revêtir un objet ; il s'agit de contrôler la matière au niveau atomique. En éliminant l'air et les autres gaz, le processus élimine la contamination et garantit que les atomes de métal vaporisés voyagent en ligne droite, ce qui donne des films plus purs, plus denses et plus uniformes que tout procédé de revêtement conventionnel ne peut atteindre.

Pourquoi un vide est non négociable

L'utilisation d'un vide est la caractéristique déterminante de ce processus et sert deux objectifs fondamentaux impossibles à atteindre dans une atmosphère normale.

Éliminer la contamination

Dans un environnement standard, les surfaces sont constamment bombardées par des molécules d'air, principalement de l'azote, de l'oxygène et de la vapeur d'eau.

Si vous essayiez de déposer un métal très réactif à l'air libre, il s'oxyderait instantanément ou formerait d'autres composés, créant un film impur et faible. Le vide élimine ces gaz réactifs, garantissant que le film déposé est composé uniquement du matériau souhaité.

Assurer un chemin dégagé

À pression atmosphérique, un atome vaporisé ne peut parcourir qu'une infime distance avant de heurter une molécule d'air. C'est ce qu'on appelle un « libre parcours moyen » court.

La création d'un vide augmente considérablement ce parcours, permettant aux atomes de métal vaporisés de voyager directement de la source au substrat cible sans interférence. Ce voyage sans entrave est essentiel pour construire un revêtement lisse et uniforme.

Le large éventail d'applications

La précision du dépôt sous vide le rend indispensable pour créer des revêtements spécialisés dans de nombreuses industries où la performance est critique.

Revêtements fonctionnels et protecteurs

L'utilisation la plus courante est d'améliorer les propriétés physiques d'un substrat. Cela comprend la création de revêtements extrêmement durs et résistants à l'usure pour les outils de coupe ou les pièces de moteur.

Il est également largement utilisé pour les revêtements anticorrosion, remplaçant des procédés moins respectueux de l'environnement comme la galvanoplastie au cadmium ou au chrome.

Films optiques et électriques

Le dépôt sous vide est utilisé pour créer des revêtements optiques hautement spécialisés sur les lentilles, tels que des couches antireflets. C'est également la méthode principale pour produire les surfaces réfléchissantes sur les miroirs et pour créer les films conducteurs électriques minces utilisés dans les dispositifs à semi-conducteurs et les cellules solaires.

Finitions décoratives et esthétiques

En contrôlant précisément la composition du film, une large gamme de finitions décoratives durables et éclatantes peut être obtenue.

Les procédés hybrides peuvent déposer des matériaux comme le carbonitrure de titane, produisant un spectre de couleurs allant de l'or au violet en passant par le noir pour des applications sur les montres, les outils et les garnitures automobiles.

Comprendre les avantages clés

Choisir le dépôt sous vide par rapport à d'autres méthodes est une décision motivée par le besoin de qualité, de performance et de responsabilité environnementale.

Pureté et contrôle inégalés

Parce que le processus se déroule dans un vide contrôlé, les films résultants présentent une pureté exceptionnellement élevée et une structure uniforme. Ce niveau de contrôle est ce qui permet la création de dispositifs électroniques et optiques haute performance.

Grande polyvalence

La technique peut être utilisée pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages, des céramiques et même certains polymères, sur un éventail tout aussi large de substrats.

Propreté environnementale

Le dépôt sous vide est considéré comme un « procédé sec ». Il produit beaucoup moins de déchets dangereux que les procédés chimiques humides comme la galvanoplastie, ce qui en fait un choix plus écologique. C'est souvent un facteur majeur dans son adoption.

Faire le bon choix pour votre objectif

Envisagez le dépôt sous vide lorsque les propriétés de surface de votre composant sont aussi critiques que son matériau de base.

- Si votre objectif principal est la haute performance : Utilisez le dépôt sous vide pour des applications telles que les semi-conducteurs, les lentilles optiques ou les composants aérospatiaux où la pureté et l'uniformité du film sont primordiales.

- Si votre objectif principal est la durabilité : C'est le procédé idéal pour créer des revêtements résistants à l'usure sur les outils et les machines ou pour appliquer une protection anticorrosion robuste.

- Si votre objectif principal est l'esthétique avec la fonction : Choisissez cette méthode pour créer des revêtements décoratifs vibrants et résistants qui surpassent les peintures ou les placages traditionnels.

- Si votre objectif principal est la conformité environnementale : Le dépôt sous vide offre une alternative puissante aux méthodes de placage traditionnelles impliquant des produits chimiques dangereux.

En fin de compte, le dépôt sous vide offre un niveau de contrôle sur l'ingénierie des surfaces qui est tout simplement inaccessible dans une atmosphère standard.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Vaporisation d'un matériau sous vide pour déposer un film mince et pur atome par atome sur un substrat. |

| Utilisation principale | Création de revêtements fonctionnels, protecteurs, optiques et décoratifs. |

| Avantage clé | Pureté et uniformité inégalées grâce à l'environnement sous vide exempt de contaminants. |

| Applications courantes | Dispositifs à semi-conducteurs, cellules solaires, lentilles antireflets, outils résistants à l'usure, finitions décoratives. |

Prêt à améliorer vos produits avec des revêtements haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe et de consommables pour des processus de dépôt sous vide précis. Que vous développiez des appareils électroniques de pointe, des composants industriels durables ou des systèmes optiques de haute qualité, nos solutions garantissent la pureté et l'uniformité dont vos applications ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de dépôt sous vide peuvent vous aider à obtenir des résultats supérieurs en matière d'ingénierie des surfaces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température