Essentiellement, le durcissement sous vide est un procédé de traitement thermique de haute pureté. Il consiste à chauffer un composant métallique à une température spécifique dans un environnement exempt d'oxygène, puis à le refroidir rapidement pour augmenter sa dureté et sa résistance. En effectuant le cycle de chauffage sous vide, le procédé empêche les réactions de surface telles que l'oxydation, ce qui donne une pièce propre et brillante qui ne nécessite souvent aucune finition mécanique supplémentaire.

L'avantage fondamental du durcissement sous vide est sa capacité à renforcer un métal sans compromettre sa surface. En éliminant l'oxygène, il fournit une pièce qui est non seulement durcie en interne, mais qui présente également un état de surface supérieur et sans calamine dès la sortie du four.

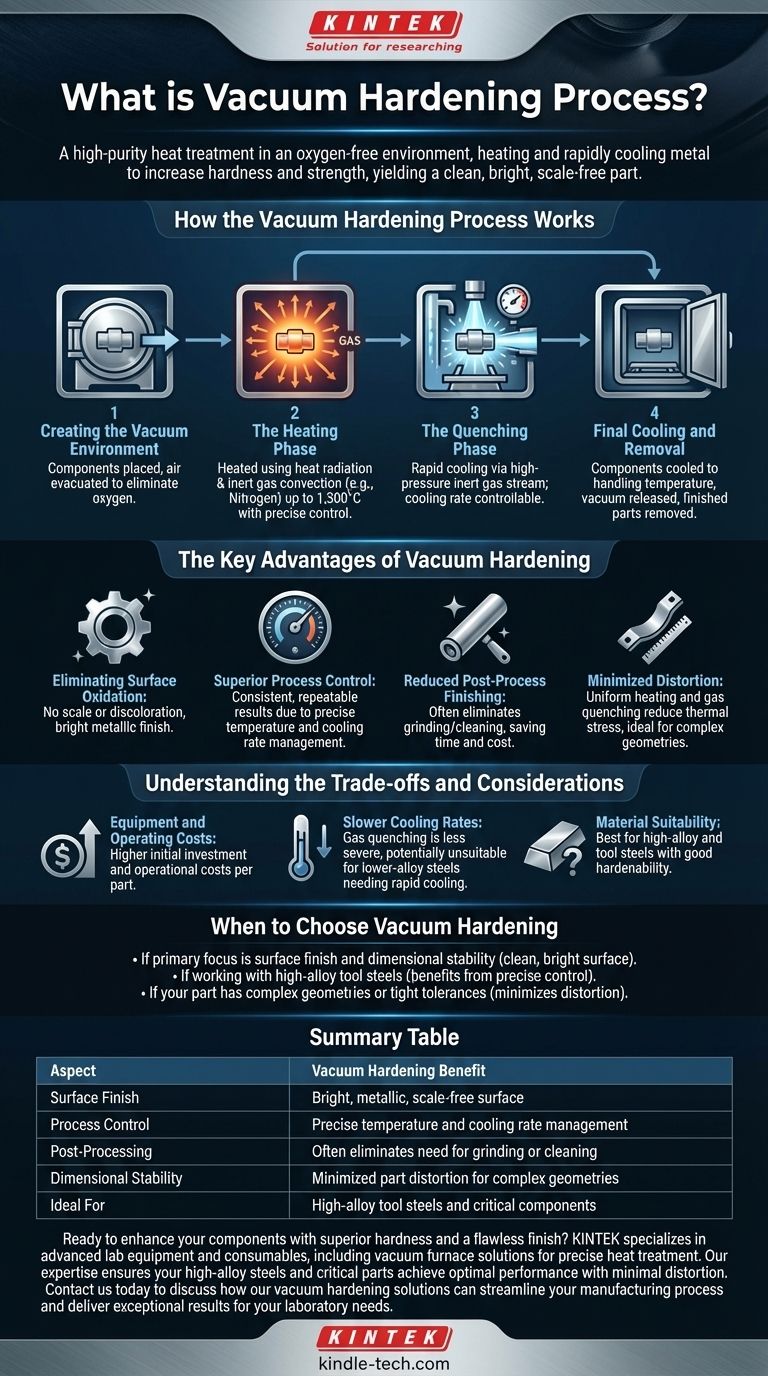

Comment fonctionne le procédé de durcissement sous vide

Le procédé est une opération multi-étapes précise qui se déroule entièrement à l'intérieur d'un four à vide scellé. Chaque étape est soigneusement contrôlée pour obtenir les propriétés matérielles souhaitées.

Création de l'environnement sous vide

La première étape consiste à placer les composants dans le four et à évacuer l'air. Cette évacuation crée un vide, éliminant l'oxygène et les autres gaz atmosphériques qui pourraient réagir avec le métal à haute température.

La phase de chauffage

Une fois le vide établi, le matériau est chauffé. Ceci est réalisé grâce à une combinaison de rayonnement thermique et de chauffage par convection avec un gaz inerte, tel que l'azote. Les températures peuvent atteindre 1 300 °C, et les commandes de four modernes permettent une gestion de la température extrêmement précise et uniforme.

La phase de trempe

Pour obtenir la dureté, le composant chauffé doit être refroidi rapidement dans un procédé appelé trempe. Dans le durcissement sous vide, cela est réalisé à l'aide d'un flux de gaz inerte à haute pression, généralement de l'azote. La vitesse de refroidissement peut être contrôlée avec précision en ajustant la pression et le débit du gaz.

Refroidissement final et retrait

Après la trempe rapide, les composants sont refroidis à une température de manipulation, le vide est relâché et les pièces finies sont retirées du four.

Les principaux avantages du durcissement sous vide

Choisir le durcissement sous vide plutôt que d'autres méthodes offre plusieurs avantages distincts liés à la qualité, à la cohérence et à l'intégrité finale de la pièce.

Élimination de l'oxydation de surface

L'avantage principal est la prévention de l'oxydation. En l'absence d'oxygène, la surface du métal ne forme pas de calamine ni de décoloration, ce qui donne une finition métallique brillante.

Contrôle supérieur du procédé

Les fours à vide offrent un contrôle exceptionnel à la fois de la température et des vitesses de refroidissement. Cette précision garantit que le durcissement est constant et reproductible sur un lot entier de pièces, ce qui conduit à des résultats fiables et prévisibles.

Réduction des finitions post-procédé

Étant donné que les pièces sortent du four propres et brillantes, la nécessité d'opérations secondaires telles que le meulage, le sablage ou le nettoyage chimique est souvent complètement éliminée. Cela permet d'économiser beaucoup de temps et de coûts dans le flux de travail de fabrication.

Distorsion minimisée

Le chauffage contrôlé et uniforme et la trempe au gaz inhérents au procédé sous vide minimisent la contrainte thermique exercée sur le composant. Cela entraîne moins de distorsion, ce qui est particulièrement critique pour les pièces présentant des géométries complexes ou des tolérances dimensionnelles serrées.

Comprendre les compromis et les considérations

Bien que puissant, le durcissement sous vide est un procédé spécialisé avec des considérations spécifiques.

Coûts d'équipement et d'exploitation

Les fours à vide sont des équipements sophistiqués et coûteux. Cet investissement initial et les coûts d'exploitation signifient que le procédé est généralement plus coûteux par pièce que le durcissement en atmosphère conventionnelle.

Vitesses de refroidissement plus lentes

La trempe au gaz, bien que très contrôlable, est généralement moins sévère que la trempe dans un milieu liquide comme l'huile ou l'eau. Cela signifie qu'elle peut ne pas convenir à certains aciers à faible alliage qui nécessitent une vitesse de refroidissement extrêmement rapide pour atteindre leur pleine dureté.

Adéquation des matériaux

Le procédé convient mieux aux aciers fortement alliés et aux aciers à outils qui possèdent une bonne « trempabilité » – la capacité de durcir lors d'un processus de refroidissement plus lent. Les matériaux qui nécessitent une trempe très agressive peuvent ne pas être des candidats idéaux pour cette méthode.

Quand choisir le durcissement sous vide

Le choix de votre matériau et les exigences finales de la pièce détermineront si le durcissement sous vide est la bonne approche.

- Si votre objectif principal est l'état de surface et la stabilité dimensionnelle : Le durcissement sous vide est idéal pour les pièces où une surface propre et brillante est essentielle, éliminant ainsi le besoin d'usinage post-traitement thermique.

- Si vous travaillez avec des aciers à outils fortement alliés : Ces matériaux bénéficient grandement du contrôle précis de la température et du refroidissement d'un four à vide, garantissant des résultats de durcissement constants et prévisibles.

- Si votre pièce présente des géométries complexes ou des tolérances serrées : Le chauffage uniforme et la trempe au gaz contrôlée minimisent la distorsion par rapport aux méthodes de trempe liquide plus agressives.

En fin de compte, le durcissement sous vide est le choix privilégié lorsque l'intégrité finale de la surface d'un composant est aussi importante que sa dureté interne.

Tableau récapitulatif :

| Aspect | Avantage du durcissement sous vide |

|---|---|

| État de surface | Surface brillante, métallique, sans calamine |

| Contrôle du procédé | Gestion précise de la température et de la vitesse de refroidissement |

| Post-traitement | Élimine souvent le besoin de meulage ou de nettoyage |

| Stabilité dimensionnelle | Distorsion minimale des pièces pour les géométries complexes |

| Idéal pour | Aciers à outils fortement alliés et composants critiques |

Prêt à améliorer vos composants avec une dureté supérieure et une finition impeccable ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe, y compris les solutions de fours à vide pour un traitement thermique précis. Notre expertise garantit que vos aciers fortement alliés et vos pièces critiques atteignent des performances optimales avec une distorsion minimale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de durcissement sous vide peuvent rationaliser votre processus de fabrication et fournir des résultats exceptionnels pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.