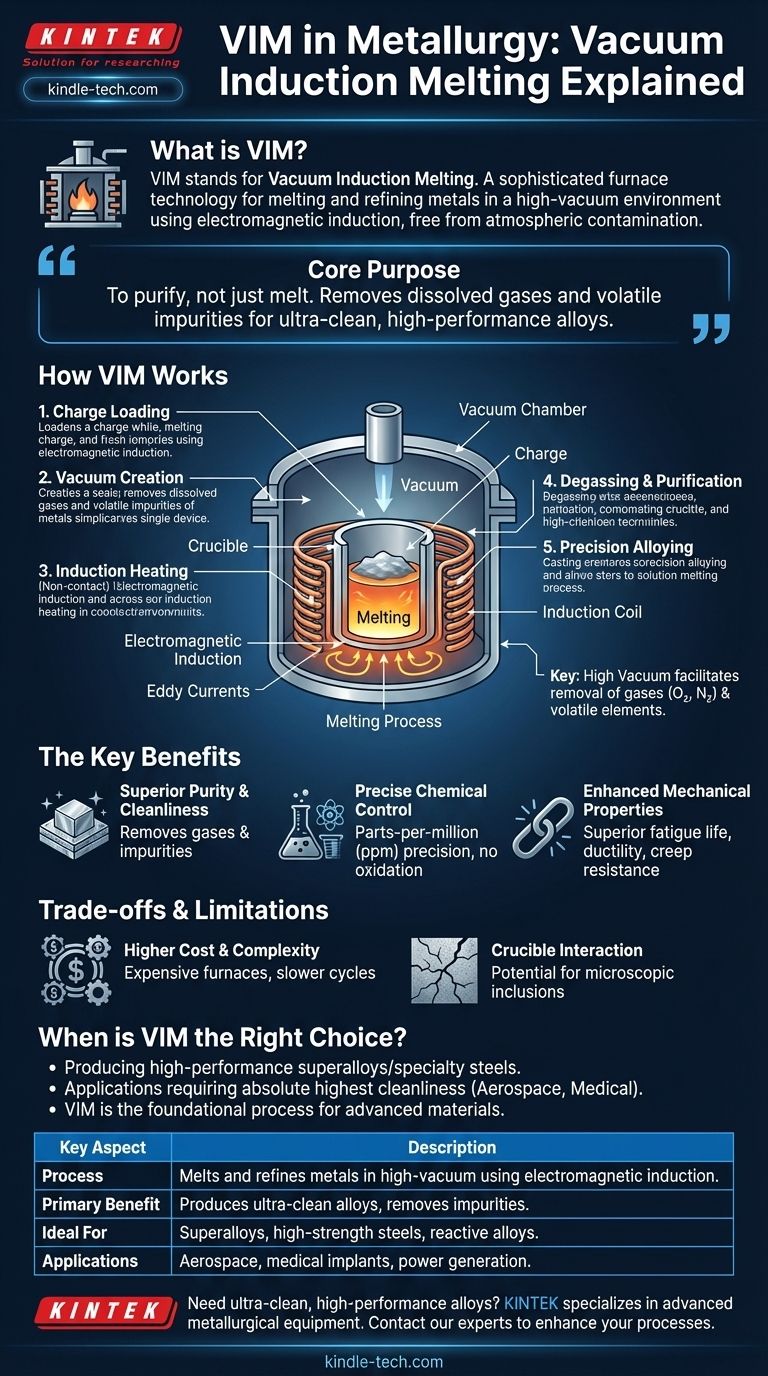

En métallurgie, VIM signifie Fusion par Induction sous Vide (Vacuum Induction Melting). Il s'agit d'une technologie de four sophistiquée utilisée pour fondre et affiner les métaux et alliages dans un environnement de vide poussé. Le processus repose sur l'induction électromagnétique pour générer de la chaleur directement au sein de la charge métallique, assurant une fusion propre, exempte de la contamination atmosphérique qui affecte les techniques de fusion à l'air conventionnelles.

L'objectif principal du VIM n'est pas seulement de fondre le métal, mais de le purifier. En opérant sous vide, le processus élimine les gaz dissous et les impuretés volatiles, permettant la production d'alliages extrêmement propres et performants avec des compositions chimiques précises.

Comment fonctionne la fusion par induction sous vide

La fusion par induction sous vide est un processus discontinu réalisé à l'intérieur d'une chambre en acier scellée et refroidie par eau. La précision du système est ce qui le distingue des autres méthodes de fusion.

Les composants principaux

Un four VIM se compose de trois parties principales : une chambre à vide pour contenir l'environnement, un creuset (généralement en céramique) pour contenir le métal, et une bobine d'induction en cuivre qui entoure le creuset sans le toucher.

Le processus de fusion

Le processus commence par le chargement des matières premières solides (la "charge") dans le creuset et le scellement de la chambre. Des pompes puissantes créent ensuite un vide poussé, éliminant l'air. Un courant électrique alternatif est passé à travers la bobine d'induction, ce qui génère un champ magnétique puissant et fluctuant. Ce champ induit des courants de Foucault au sein de la charge métallique, la faisant chauffer rapidement et fondre sans aucun contact direct avec une source de chaleur.

L'avantage de la purification

Le vide poussé est la clé de l'efficacité du VIM. Lorsque le métal fond, l'environnement sous vide facilite l'élimination des gaz dissous comme l'oxygène et l'azote, un processus connu sous le nom de dégazage. Il provoque également l'évaporation des éléments traces indésirables à haute pression de vapeur (comme le plomb, le bismuth et le cadmium) qui sont ensuite éliminés par le système de vide.

Alliage et coulée de précision

Une fois le métal de base fondu et purifié, des quantités précises d'autres éléments peuvent être ajoutées pour créer un alliage spécifique. Comme il n'y a pas d'oxygène dans la chambre, des éléments très réactifs comme l'aluminium, le titane et le niobium peuvent être ajoutés sans être perdus par oxydation. L'alliage fondu final est ensuite coulé dans des moules, souvent à l'intérieur même de la chambre à vide, pour former des lingots solides.

Les principaux avantages du processus VIM

L'environnement VIM hautement contrôlé apporte des améliorations tangibles au matériau final, le rendant essentiel pour les applications critiques.

Pureté et propreté supérieures

En éliminant les gaz dissous et les impuretés non métalliques, le VIM produit un métal exceptionnellement "propre". Cette propreté est directement liée à l'amélioration des performances, en particulier dans les applications où des défauts microscopiques peuvent entraîner une défaillance catastrophique.

Contrôle chimique précis

Le vide empêche les réactions involontaires, permettant aux métallurgistes de contrôler la composition finale de l'alliage avec une précision extrême, souvent jusqu'au niveau des parties par million (ppm). Cela garantit des propriétés matérielles constantes d'un lot à l'autre.

Propriétés mécaniques améliorées

Les alliages produits par VIM présentent une durée de vie en fatigue, une ductilité, une résistance au fluage et une ténacité à la rupture supérieures. C'est pourquoi le VIM est le processus de fusion primaire standard pour les superalliages à base de nickel, les aciers à haute résistance et les alliages spéciaux utilisés dans les moteurs aérospatiaux, les turbines de production d'énergie et les implants médicaux.

Comprendre les compromis et les limites

Bien que puissant, le VIM n'est pas la solution universelle pour toute la production métallique. Comprendre son contexte est crucial pour prendre des décisions d'ingénierie éclairées.

Coût et complexité plus élevés

Les fours VIM sont complexes, coûteux à construire et à exploiter, et ont des cycles de production plus lents par rapport aux méthodes de fusion à l'air comme le four à arc électrique (EAF). Cela rend le processus non économique pour la production de nuances courantes d'acier ou d'aluminium.

Le rôle du creuset

Bien que minime, il peut y avoir une légère réaction entre le métal fondu très réactif et le revêtement en céramique du creuset. Cela peut introduire des inclusions céramiques microscopiques dans la masse fondue, ce qui peut être préjudiciable dans les applications les plus exigeantes.

Pas toujours la dernière étape

En raison du potentiel d'inclusions de creuset, le VIM est souvent utilisé comme première étape dans un processus en deux étapes pour créer les matériaux de la plus haute pureté. Le lingot produit par VIM sert d'électrode supérieure qui est ensuite refondue dans un processus secondaire comme la Refusion sous Arc sous Vide (VAR) ou la Refusion sous Scorie Électroconductrice (ESR) pour affiner davantage la structure et éliminer les impuretés restantes.

Quand le VIM est-il le bon choix ?

Le choix d'un processus de fusion dépend entièrement des performances requises et des contraintes de coût du composant final.

- Si votre objectif principal est de produire des superalliages haute performance ou des aciers spéciaux : Le VIM est le point de départ essentiel pour atteindre la pureté nécessaire et un contrôle chimique précis.

- Si votre application exige le plus haut niveau absolu de propreté et d'intégrité structurelle (par exemple, les pièces aérospatiales rotatives) : Utilisez le VIM comme fusion primaire, suivi d'un processus de refusion secondaire comme le VAR pour créer un alliage VIM-VAR.

- Si vous produisez des alliages de qualité standard où le coût est le principal facteur : Les processus de fusion à l'air conventionnels sont beaucoup plus économiques et parfaitement adaptés à l'application.

En fin de compte, la fusion par induction sous vide est le processus fondamental pour créer les matériaux métalliques les plus avancés et les plus fiables au monde.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Fait fondre et affine les métaux dans un environnement de vide poussé en utilisant l'induction électromagnétique. |

| Avantage principal | Produit des alliages ultra-propres en éliminant les gaz dissous et les impuretés volatiles. |

| Idéal pour | Superalliages à base de nickel, aciers à haute résistance et alliages réactifs nécessitant une chimie précise. |

| Applications courantes | Aubes de turbine aérospatiales, implants médicaux, composants de production d'énergie. |

Besoin de produire des alliages ultra-propres et haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et la production métallurgiques. Notre expertise en technologie de fours sous vide peut vous aider à atteindre le contrôle chimique précis et les propriétés matérielles supérieures requis pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus métallurgiques.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide