Dans le contexte de la sidérurgie, VIM n'est pas un mot mais un acronyme. Il signifie Vacuum Induction Melting (Fusion par Induction sous Vide), un processus hautement contrôlé et spécialisé pour produire des aciers et des superalliages extrêmement propres, de haute pureté et haute performance. Contrairement à la fusion conventionnelle, qui se déroule à l'air libre, le VIM a lieu entièrement à l'intérieur d'une chambre scellée et étanche au vide pour empêcher la contamination par les gaz atmosphériques.

L'objectif principal de la Fusion par Induction sous Vide (VIM) est d'éliminer les impuretés, en particulier les gaz dissous comme l'oxygène et l'azote, du métal en fusion. Cela produit un produit final plus propre, plus résistant et plus fiable, adapté aux applications les plus exigeantes.

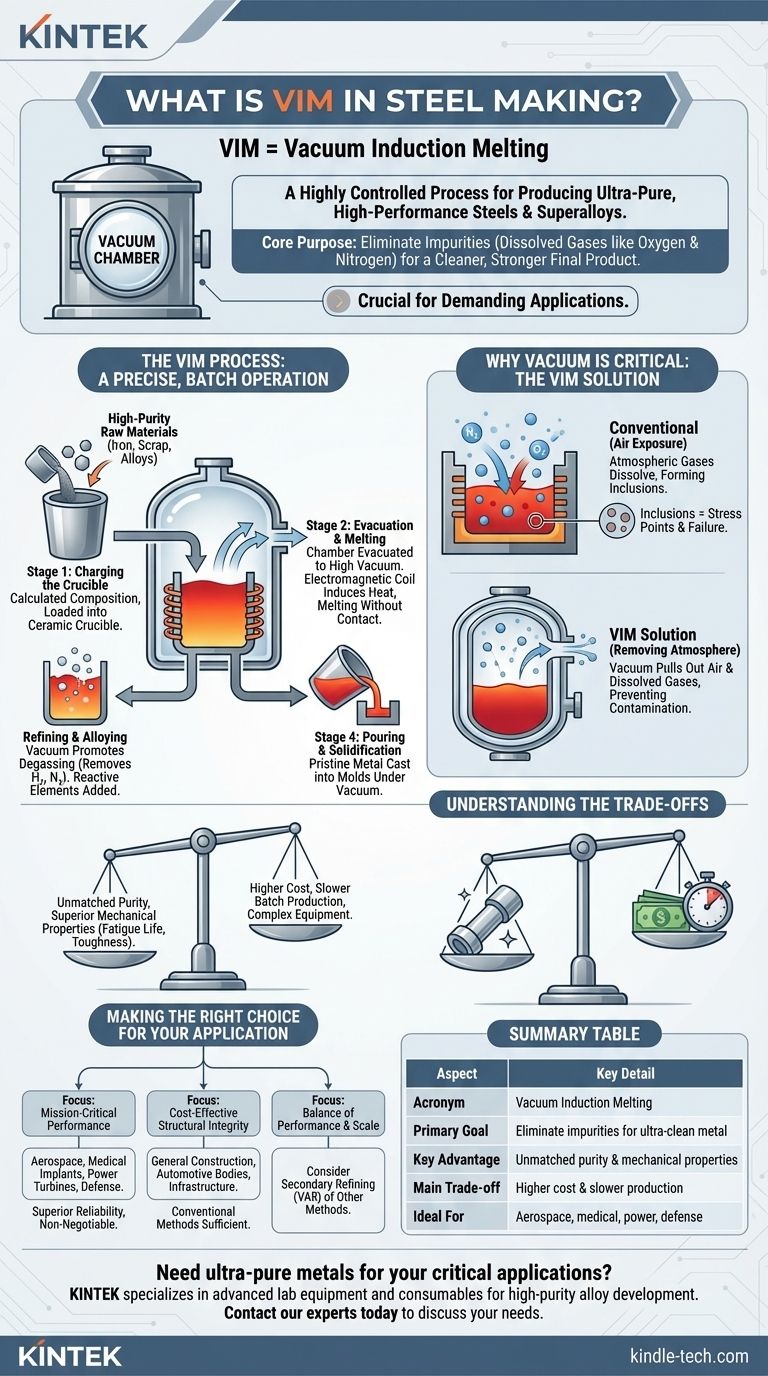

Pourquoi le vide est le facteur critique

Dans la sidérurgie conventionnelle, le métal en fusion est constamment exposé à l'atmosphère. Cette exposition est la principale source de contamination susceptible de compromettre les propriétés du matériau final.

Le problème de l'exposition à l'air

L'air est principalement composé d'azote (~78 %) et d'oxygène (~21 %). Lorsque ces gaz se dissolvent dans l'acier en fusion, ils forment des composés indésirables appelés inclusions.

Ces inclusions microscopiques, telles que les oxydes et les nitrures, agissent comme des points de contrainte au sein de la structure cristalline du métal. Elles sont le point de départ des fissures et de la défaillance du matériau.

La solution VIM : Éliminer l'atmosphère

En plaçant l'ensemble du processus de fusion à l'intérieur d'une chambre à vide, le VIM élimine physiquement la source de cette contamination.

L'application d'un vide poussé évacue l'air, empêchant l'oxygène et l'azote d'entrer en contact avec le métal en fusion. Le vide aide également à extraire tout gaz dissous déjà présent dans les matières premières solides, purifiant davantage la masse en fusion.

Décortiquer le processus VIM

Le processus VIM est une opération précise, orientée par lots, qui comprend plusieurs étapes clés, toutes réalisées sans rompre le joint d'étanchéité du vide.

Étape 1 : Chargement du creuset

Des matières premières de haute pureté, y compris le fer, la ferraille et les éléments d'alliage primaires, sont chargées dans un creuset en céramique. La composition est calculée avec une extrême précision.

Étape 2 : Évacuation et fusion

La chambre est scellée et de puissantes pompes créent un vide poussé. Une bobine électromagnétique entourant le creuset est ensuite mise sous tension, induisant un puissant courant électrique dans la charge métallique. Ce courant génère une chaleur intense, faisant fondre les matériaux sans aucun contact direct ni flamme.

Étape 3 : Affinage et alliage

Une fois en fusion, l'environnement sous vide favorise le dégazage, extrayant du métal liquide les éléments indésirables tels que l'hydrogène et l'azote. À ce stade, les éléments d'alliage très réactifs (comme l'aluminium et le titane), qui s'oxyderaient instantanément à l'air, peuvent être ajoutés avec un contrôle précis.

Étape 4 : Coulée et solidification

Le creuset entier est incliné dans la chambre à vide pour verser le métal en fusion purifié dans des moules, un processus connu sous le nom de coulée. Cela garantit que le métal reste vierge jusqu'à sa solidification.

Comprendre les compromis

Le VIM produit des matériaux exceptionnels, mais ce n'est pas la norme pour toute la production d'acier. La décision de l'utiliser est un compromis direct entre la qualité du matériau et le coût de production.

Avantage clé : Pureté inégalée

Le principal avantage du VIM est la production d'acier extrêmement propre. Cette propreté se traduit directement par des propriétés mécaniques supérieures, notamment une meilleure durée de vie en fatigue, une meilleure ténacité et une meilleure résistance à la rupture.

Le coût élevé de la qualité

Le VIM est un procédé discontinu (par lots) et non continu, ce qui limite le volume de production. L'équipement est complexe et coûteux à construire et à entretenir.

Cycles de production plus lents

L'obtention et le maintien d'un vide poussé, suivis des étapes contrôlées de fusion et d'affinage, rendent le processus nettement plus lent que les techniques conventionnelles de fusion à l'air. Ce débit plus faible augmente le coût par tonne.

Faire le bon choix pour votre application

Le choix de spécifier un matériau produit par VIM dépend entièrement des exigences de performance et du budget de votre projet.

- Si votre objectif principal est la performance critique : Pour les applications dans l'aérospatiale, les implants médicaux, les turbines de production d'énergie ou la défense, la durée de vie en fatigue supérieure et la fiabilité de l'acier VIM sont non négociables.

- Si votre objectif principal est l'intégrité structurelle rentable : Pour la construction générale, les carrosseries automobiles ou les infrastructures, le coût élevé du VIM est inutile. Les procédés sidérurgiques conventionnels offrent les performances requises pour une fraction du coût.

- Si votre objectif principal est un équilibre entre haute performance et échelle de production : Vous pourriez envisager des matériaux produits par d'autres méthodes, parfois suivis d'un processus d'affinage sous vide secondaire tel que le Recristallisation par Arc sous Vide (VAR), qui affine davantage un lingot déjà coulé.

En fin de compte, comprendre le VIM, c'est comprendre le principe fondamental selon lequel le contrôle de l'environnement d'un matériau lors de sa création détermine sa qualité finale.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Acronyme | Fusion par Induction sous Vide |

| Objectif principal | Éliminer les impuretés (gaz comme O₂, N₂) pour un métal ultra-propre |

| Avantage clé | Pureté du matériau inégalée et propriétés mécaniques supérieures |

| Principal compromis | Coût plus élevé et production plus lente par rapport aux méthodes conventionnelles |

| Idéal pour | Aérospatiale, implants médicaux, production d'énergie, défense |

Vous avez besoin de métaux ultra-purs pour vos applications critiques ? La propreté et la fiabilité exceptionnelles des matériaux produits par VIM sont essentielles pour les performances critiques dans les secteurs de l'aérospatiale, du médical et de l'énergie. KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires pour soutenir le développement et le contrôle qualité de ces alliages haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en matière de production et de test de métaux de haute pureté.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle est la structure d'un four à induction ? Un guide de ses composants clés et de sa conception

- Un four à induction est-il à courant alternatif (CA) ou à courant continu (CC) ? Découvrez le principe fondamental du chauffage par induction

- Comment puis-je augmenter l'efficacité de mon four à induction ? Un guide holistique pour réduire les coûts et augmenter la production

- Quel est le principe de fonctionnement d'un four à induction à haute fréquence ? Maîtrisez la fusion rapide et propre des métaux

- Quel rôle joue un four de fusion par induction sous vide dans les alliages à haute entropie (HEA) pour la fusion nucléaire ? Ingénierie de la pureté des alliages avancés

- Quel est le principe de fonctionnement d'un four à induction ? Découvrez la fusion rapide et propre des métaux

- Quels sont les avantages techniques de l'utilisation d'un four à induction sous vide pour la préparation d'alliages de zirconium contenant des particules de phase secondaire de chrome (SPP) ?

- L'or peut-il être chauffé par induction ? Oui, avec le bon système à haute fréquence.