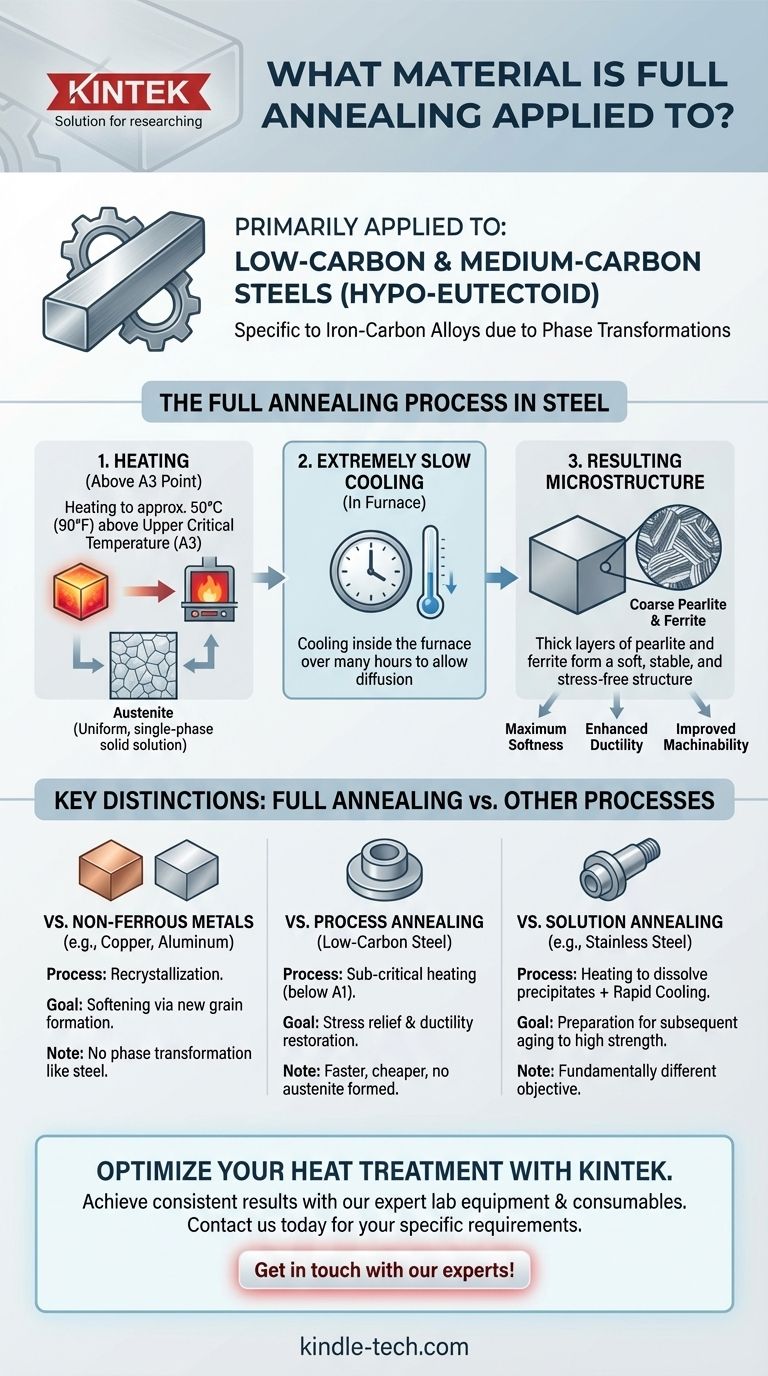

Principalement, le recuit complet est un processus de traitement thermique appliqué à l'acier, spécifiquement aux aciers à faible et moyen carbone qui sont "hypo-eutectoïdes". Bien que d'autres métaux comme le cuivre et l'aluminium soient également recuits pour les adoucir, le terme "recuit complet" décrit une procédure très spécifique conçue pour exploiter les transformations de phase uniques qui se produisent dans les alliages fer-carbone. L'objectif est de produire l'état le plus doux, le plus ductile et le plus usinable possible pour l'acier.

Le terme "recuit complet" n'est pas un synonyme générique pour l'adoucissement d'un métal. Il fait référence à un processus précis à haute température pour les aciers qui recristallise et reforme complètement la structure granulaire dans son état le plus stable et le plus doux, une condition qui ne peut être atteinte dans les métaux non ferreux comme l'aluminium ou le cuivre.

Ce que le recuit complet réalise dans l'acier

Le recuit complet est un processus transformateur, pas seulement un simple cycle de chauffage et de refroidissement. Il est utilisé pour effacer complètement l'historique thermique et mécanique antérieur du matériau, créant une microstructure uniforme et sans contrainte.

L'objectif principal : douceur et ductilité maximales

L'objectif principal du recuit complet est de rendre l'acier aussi doux et facile à travailler que possible. Ceci est crucial pour améliorer l'usinabilité avant des opérations de coupe étendues ou pour permettre un formage à froid extrême, tel que l'emboutissage profond.

Création d'une microstructure spécifique

Le processus produit une microstructure de ferrite et de perlite grossière. Cette structure est extrêmement douce et ductile car les couches au sein de la perlite sont épaisses et largement espacées, offrant peu de résistance à la déformation.

L'importance du refroidissement lent

Pour obtenir cette microstructure grossière, le taux de refroidissement est critique. Après avoir été chauffé à la température appropriée, l'acier doit être refroidi extrêmement lentement, généralement en le laissant à l'intérieur du four pendant qu'il refroidit sur plusieurs heures. Ce refroidissement lent donne aux atomes amplement le temps de diffuser et de former la structure granulaire stable souhaitée.

Pourquoi le "recuit complet" est spécifique à l'acier

La raison pour laquelle ce processus est unique à l'acier réside dans le diagramme de phase fer-carbone, qui régit la façon dont la structure interne du métal change avec la température.

Le diagramme de phase fer-carbone est essentiel

Contrairement à l'aluminium ou au cuivre, l'acier subit des transformations de phase allotropiques, ce qui signifie que sa structure cristalline change lorsqu'il est chauffé. Le recuit complet est explicitement conçu autour de ces points de transformation.

Chauffage au-dessus du point de transformation A3

Pour les aciers hypo-eutectoïdes, le matériau est chauffé à une température d'environ 50°C (90°F) au-dessus de la température critique supérieure (A3). À ce stade, toute la microstructure de l'acier se transforme en une solution solide uniforme monophasée appelée austénite.

La formation de perlite grossière

Ensuite, en refroidissant très lentement à partir de l'état austénitique, la structure se retransforme en ferrite douce et en perlite grossière. Ce changement de phase complet et cette reformation lente définissent le recuit "complet" et le différencient des autres traitements thermiques.

Comprendre les distinctions clés

Il est courant de confondre le recuit complet avec d'autres processus de traitement thermique. Clarifier ces différences est essentiel pour choisir la procédure correcte.

Recuit complet vs. recuit de détente

Le recuit de détente est effectué sur des aciers à faible teneur en carbone à une température plus basse, en dessous du point critique A1. Il ne crée pas d'austénite. Son seul but est de soulager les contraintes et de restaurer une certaine ductilité entre les étapes de travail à froid, ce qui le rend plus rapide et moins cher qu'un recuit complet.

Recuit des métaux non ferreux

Les métaux comme le cuivre, le laiton et l'aluminium n'ont pas les mêmes transformations de phase que l'acier. Le recuit de ces matériaux est un processus plus simple de recristallisation. Leur chauffage adoucit le métal en permettant la formation de nouveaux grains sans contrainte, mais il n'implique pas le changement structurel complet observé dans le recuit complet de l'acier.

Le cas du "recuit de mise en solution"

Les alliages à durcissement par précipitation, comme l'acier inoxydable 17-4 ou les superalliages Inconel, subissent un recuit de mise en solution. Ce processus a un objectif différent : il dissout les précipités dans une solution solide et est suivi d'un refroidissement rapide (trempe) pour les y piéger. Cela prépare l'alliage à un traitement de "vieillissement" ultérieur pour atteindre une résistance élevée, un objectif fondamentalement différent de l'adoucissement du recuit complet.

Faire le bon choix pour votre matériau

La sélection du traitement thermique correct nécessite une compréhension claire de votre matériau et de votre objectif final.

- Si votre objectif principal est la douceur et l'usinabilité maximales pour l'acier à faible ou moyen carbone : Le recuit complet est le processus correct et le plus efficace.

- Si votre objectif principal est de restaurer la ductilité dans l'acier à faible teneur en carbone entre les opérations de formage à froid : Le recuit de détente est un choix plus rapide et plus économique.

- Si votre objectif principal est d'adoucir un métal non ferreux comme l'aluminium, le cuivre ou le laiton : Vous avez besoin d'un processus de recuit standard conçu pour induire la recristallisation.

- Si votre objectif principal est de préparer un alliage à durcissement par précipitation pour un vieillissement ultérieur : Vous devez utiliser le recuit de mise en solution pour atteindre la condition métallurgique nécessaire à une résistance élevée.

Comprendre l'objectif métallurgique spécifique de chaque traitement thermique est la clé pour sélectionner le bon processus pour votre matériau et votre application.

Tableau récapitulatif :

| Type de matériau | Objectif principal du recuit complet | Microstructure clé |

|---|---|---|

| Acier à faible/moyen carbone | Douceur et ductilité maximales | Perlite grossière et ferrite |

| Note : Le recuit complet est spécifique aux aciers en raison des transformations de phase dans le système fer-carbone. |

Besoin d'optimiser vos composants en acier pour l'usinage ou le formage ?

Le recuit complet est un processus précis qui nécessite des connaissances expertes et l'équipement approprié pour obtenir la microstructure douce et ductile souhaitée. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en traitement thermique et en essais de matériaux.

Nos solutions vous aident à obtenir des résultats cohérents et fiables, garantissant que vos matériaux fonctionnent comme prévu. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les exigences spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée