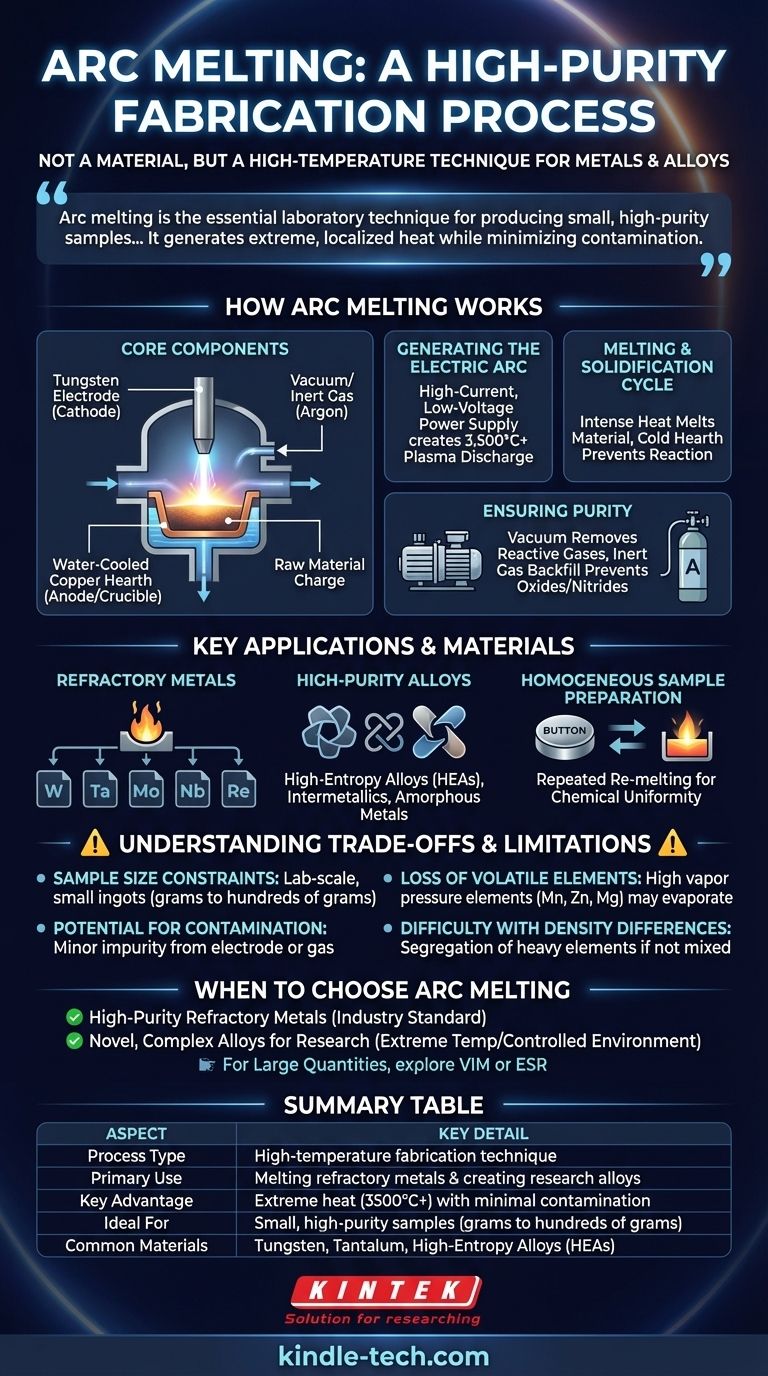

En science des matériaux, la fusion à l'arc n'est pas un matériau en soi, mais un procédé de fabrication à haute température. Elle utilise un puissant arc électrique pour faire fondre les métaux et créer des alliages, en particulier ceux ayant des points de fusion exceptionnellement élevés. L'ensemble du processus se déroule à l'intérieur d'une chambre scellée avec une atmosphère contrôlée pour empêcher le métal en fusion de réagir avec l'air, garantissant ainsi un produit final de haute pureté.

La fusion à l'arc est la technique de laboratoire essentielle pour produire de petits échantillons de haute pureté de métaux et d'alliages qui ne peuvent pas être fondus par des fours conventionnels. Son principal avantage est sa capacité à générer une chaleur extrême et localisée tout en minimisant la contamination provenant de l'environnement environnant ou du creuset.

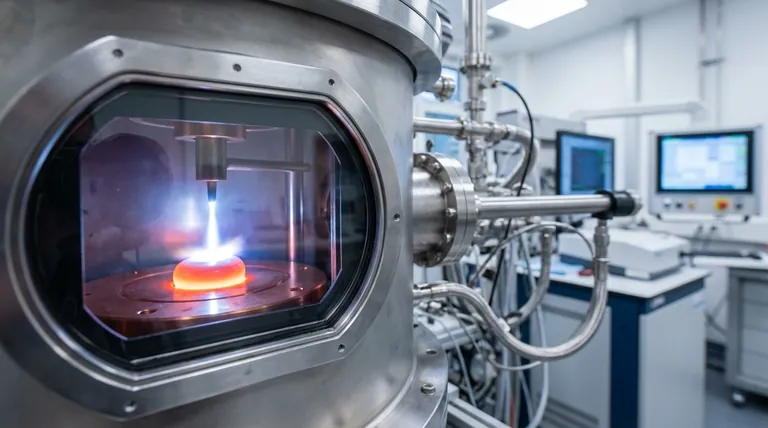

Comment fonctionne la fusion à l'arc

L'élégance de la fusion à l'arc réside dans son application directe et propre de l'énergie. Le système est conçu autour de quelques composants critiques qui fonctionnent ensemble pour atteindre des températures extrêmes de manière contrôlée.

Les composants de base

Un appareil de fusion à l'arc se compose d'une électrode de tungstène non consommable (la cathode négative) et d'un foyer en cuivre refroidi à l'eau (l'anode positive). Les matières premières sont placées directement sur ce foyer en cuivre, qui agit comme un creuset. L'ensemble de l'assemblage est logé dans une chambre qui peut être mise sous vide ou remplie d'un gaz inerte comme l'argon.

Génération de l'arc électrique

Une alimentation électrique à courant élevé et basse tension crée une différence de potentiel électrique entre l'électrode de tungstène et la charge métallique sur le foyer. Cela génère un arc électrique incroyablement chaud et stable — une décharge de plasma — qui frappe le matériau, capable d'atteindre des températures supérieures à 3 500 °C (6 332 °F).

Le cycle de fusion et de solidification

Cette chaleur intense et localisée fait fondre rapidement le matériau. Le foyer en cuivre refroidi à l'eau est crucial ; il évacue la chaleur du métal en fusion si efficacement que le foyer lui-même ne fond pas et ne réagit pas avec l'échantillon. Cette conception de « creuset froid » est une raison essentielle de la grande pureté du produit final.

Assurer la pureté grâce à une atmosphère contrôlée

Avant la fusion, la chambre est mise sous vide pour éliminer l'oxygène, l'azote et d'autres gaz réactifs. Elle est ensuite remplie d'un gaz inerte de haute pureté, généralement de l'argon. Cela empêche le métal en fusion, très réactif, de former des oxydes ou des nitrures indésirables, ce qui compromettrait ses propriétés.

Applications et matériaux clés

La fusion à l'arc n'est pas une méthode de production en vrac ; c'est un outil de précision pour la recherche et le développement où la pureté et la capacité à faire fondre des matériaux difficiles sont primordiales.

Métaux réfractaires

L'application principale de la fusion à l'arc concerne les métaux ayant des points de fusion extrêmement élevés, connus sous le nom de métaux réfractaires. Ceux-ci comprennent le tungstène (W), le tantale (Ta), le molybdène (Mo), le niobium (Nb) et le rhénium (Re). Les fours conventionnels ne peuvent tout simplement pas atteindre les températures nécessaires pour les faire fondre.

Alliages de haute pureté

Les chercheurs utilisent la fusion à l'arc pour synthétiser des alliages nouveaux et expérimentaux avec des compositions précises. Cela inclut les alliages à haute entropie (HEA), les intermétalliques et les métaux amorphes (verres métalliques). Le processus permet un mélange approfondi des éléments constitutifs à l'état liquide.

Préparation d'échantillons homogènes

Une pratique courante consiste à retourner l'ingot « bouton » solidifié et à le refondre plusieurs fois. Ce processus agite mécaniquement le bain en fusion et garantit que l'échantillon final est chimiquement homogène, ce qui est essentiel pour une caractérisation scientifique précise.

Comprendre les compromis et les limites

Bien que puissante, la fusion à l'arc est une technique spécialisée avec des limites claires qui la rendent inappropriée pour certaines applications.

Contraintes sur la taille des échantillons

La fusion à l'arc est fondamentalement un processus à l'échelle du laboratoire. Elle est idéale pour créer de petits lingots, souvent appelés « boutons », qui pèsent généralement de quelques grammes à quelques centaines de grammes. Elle n'est ni économique ni pratique pour la production industrielle à grande échelle.

Perte d'éléments volatils

La combinaison de haute température et de basse pression peut provoquer l'ébullition des éléments ayant une pression de vapeur élevée (par exemple, le manganèse, le zinc, le magnésium) hors du bain de fusion. Cette perte par évaporation peut modifier la composition finale de l'alliage, rendant difficile la création précise d'alliages contenant ces éléments volatils.

Risque de contamination

Bien que conçue pour une grande pureté, une contamination mineure peut toujours se produire. Cela peut provenir d'une légère érosion de la pointe de l'électrode de tungstène ou d'impuretés présentes dans les matériaux de départ ou le gaz argon.

Difficulté avec les différences de densité

La création d'un alliage homogène peut être difficile si les métaux constitutifs ont des densités très différentes. Les éléments plus lourds peuvent couler au fond du bain en fusion, entraînant une ségrégation lors du refroidissement s'ils ne sont pas suffisamment mélangés.

Quand choisir la fusion à l'arc

La décision d'utiliser la fusion à l'arc dépend entièrement de vos exigences matérielles et de votre échelle de production.

- Si votre objectif principal est de créer des échantillons de haute pureté de métaux réfractaires : La fusion à l'arc est la norme de l'industrie et la méthode la plus efficace disponible pour le travail en laboratoire.

- Si votre objectif principal est de développer de nouveaux alliages complexes pour la recherche : Cette technique fournit les températures extrêmes et l'environnement contrôlé essentiels à la science des matériaux exploratoire.

- Si votre objectif principal est de produire de grandes quantités de métal : Vous devriez étudier les méthodes à l'échelle industrielle telles que la fusion par induction sous vide (VIM) ou le remelting par électroslag (ESR).

En fin de compte, la fusion à l'arc est un outil indispensable pour la recherche sur les matériaux, permettant la synthèse et la découverte de matériaux avancés qui seraient autrement impossibles à créer.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Technique de fabrication à haute température |

| Utilisation principale | Fusion de métaux réfractaires et création d'alliages de recherche |

| Avantage clé | Chaleur extrême (plus de 3500°C) avec une contamination minimale |

| Idéal pour | Petits échantillons de haute pureté (de quelques grammes à quelques centaines de grammes) |

| Matériaux courants | Tungstène, Tantale, Alliages à haute entropie (HEA) |

Prêt à créer des échantillons de métaux de haute pureté pour votre recherche ?

La fusion à l'arc est essentielle pour développer des matériaux de nouvelle génération, mais le choix de l'équipement approprié est crucial pour le succès. KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les systèmes de fusion à l'arc, conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Nous fournissons les outils dont vous avez besoin pour atteindre des températures extrêmes et une pureté inégalée pour vos métaux réfractaires et vos alliages nouveaux. Laissez notre expertise vous aider à accélérer votre R&D.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la solution parfaite pour vos défis de fabrication de matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les facteurs affectant le taux de fusion ? Maîtrisez le transfert de chaleur pour des résultats plus rapides

- Sur quels matériaux fonctionne le chauffage par induction ? Un guide des métaux et alliages conducteurs

- Qu'est-ce qui est nécessaire pour le chauffage par induction ? Construisez votre système de chauffage sans contact efficace

- Pourquoi le chauffage par induction est-il utilisé ? Débloquez une chaleur rapide, précise et propre pour votre processus

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM

- Quels métaux peuvent être trempés par induction ? Un guide sur les alliages ferreux et la teneur en carbone

- À quoi sert le chauffage par induction à haute fréquence ? Obtenez un durcissement superficiel et un brasage de précision

- Quelle est la fréquence maximale des chauffages par induction ? Maîtriser la fréquence pour des résultats de chauffage optimaux