Pour être précis, le processus de frittage est exceptionnellement polyvalent, utilisant une large gamme de matériaux sous forme de poudre. Les deux catégories principales sont les métaux – y compris l'acier inoxydable, le cuivre, le titane et l'aluminium – et les céramiques avancées, telles que l'oxyde d'aluminium et l'oxyde de zirconium. Il est crucial de noter que ces poudres peuvent également être mélangées pour former des alliages uniques adaptés à des exigences de performance spécifiques.

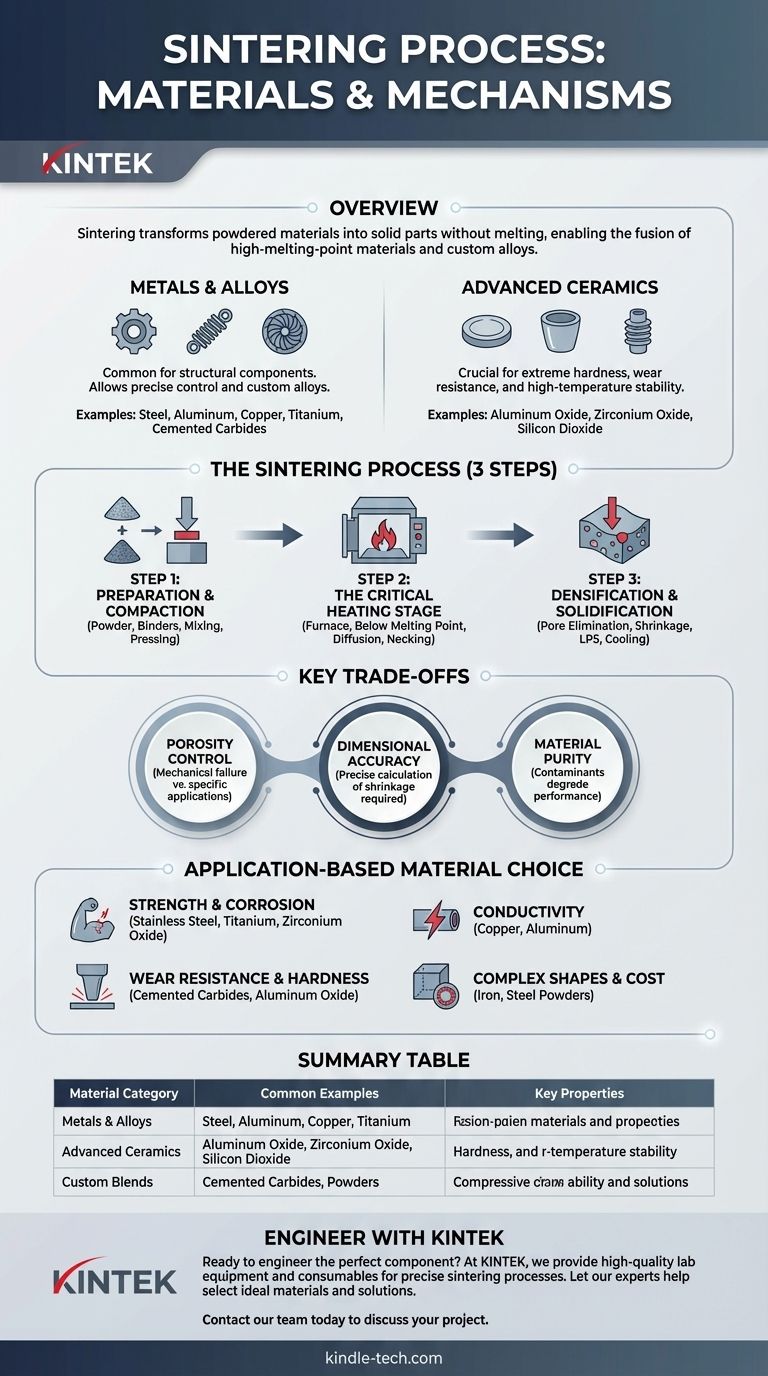

L'avantage principal du frittage est sa capacité à transformer des matériaux en poudre en une pièce solide et fonctionnelle sans les faire fondre. Cela permet la fusion de matériaux à points de fusion élevés et la création d'alliages personnalisés qui seraient difficiles, voire impossibles, à produire par moulage traditionnel.

Les deux piliers des matériaux de frittage

Le choix du matériau est entièrement dicté par les propriétés souhaitées de la pièce finale, telles que la résistance, la résistance à la chaleur, la conductivité ou la dureté. Le frittage s'adapte à deux grandes classes de matériaux.

Poudres métalliques et alliages

Les métaux sont les matériaux les plus couramment utilisés dans le frittage, en particulier pour les composants structurels dans les secteurs automobile, industriel et des biens de consommation.

Le processus permet un contrôle précis des propriétés du produit final. Des poudres de différents métaux peuvent être mélangées mécaniquement pour créer des alliages personnalisés avec des caractéristiques spécifiques avant même le début du processus de frittage.

Les métaux courants comprennent :

- Acier et Acier inoxydable

- Aluminium

- Nickel

- Cuivre

- Alliages de titane

- Carbures cémentés

Céramiques avancées

Le frittage de céramique est crucial pour la production de composants nécessitant une dureté extrême, une résistance à l'usure ou une stabilité à des températures élevées.

Ces matériaux sont souvent fragiles et ont des points de fusion exceptionnellement élevés, ce qui fait du frittage l'une des rares méthodes viables pour les façonner. Des additifs, tels que des liants organiques, sont parfois nécessaires pour faciliter l'étape de formage initiale.

Les céramiques courantes comprennent :

- Oxyde d'aluminium (Alumine)

- Oxyde de zirconium (Zircone)

- Dioxyde de silicium

- Oxyde de magnésium

- Oxyde de fer

Comment les matériaux se comportent dans le processus de frittage

Comprendre le matériau est indissociable de la compréhension du processus. Le frittage fonctionne en utilisant la chaleur et la pression pour favoriser la diffusion atomique entre les surfaces des particules, les liant en une seule pièce solide.

Étape 1 : Préparation et compactage

Le processus commence avec la matière première choisie à l'état de poudre. Si l'on crée un alliage, différentes poudres métalliques sont mélangées. Des liants ou des lubrifiants sont également ajoutés pour améliorer le compactage.

Ce mélange est ensuite pressé dans la forme désirée à l'aide d'une matrice ou d'un moule, créant ce que l'on appelle un "compact vert". Cette pièce est solide mais fragile, conservant sa forme grâce à l'imbrication mécanique des particules.

Étape 2 : L'étape critique de chauffage

Le compact vert est placé dans un four à atmosphère contrôlée et chauffé à une température inférieure au point de fusion du matériau.

Cette énergie thermique active les atomes, les faisant migrer à travers les limites des particules. Ce processus, connu sous le nom de diffusion, crée de fortes liaisons métallurgiques ou "cols" là où les particules se touchent.

Étape 3 : Densification et solidification

À mesure que les liaisons se forment et se renforcent, les particules se rapprochent. Cela élimine les pores entre elles, provoquant la densification et le rétrécissement de la pièce.

Dans certains cas, une technique appelée Frittage en Phase Liquide (FPL) est utilisée. Une petite quantité d'un additif à point de fusion plus bas est incluse, qui se liquéfie et s'écoule dans les pores, accélérant la densification. La pièce est ensuite refroidie, se solidifiant en une masse unifiée.

Comprendre les compromis clés

Bien que puissant, le processus de frittage présente des caractéristiques inhérentes qui doivent être gérées pour obtenir un résultat réussi.

Contrôle de la porosité

Le principal défi du frittage est la gestion de la porosité. Bien que parfois souhaitable pour des applications comme les filtres ou les paliers autolubrifiants, la porosité résiduelle peut être un point de défaillance mécanique dans les pièces structurelles.

Précision dimensionnelle

Le retrait qui se produit pendant la densification est une partie naturelle du processus. Cela doit être calculé et pris en compte avec précision dans la conception initiale du moule pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Pureté du matériau

Les propriétés finales d'une pièce frittée sont très sensibles à la pureté de la poudre initiale. Les contaminants peuvent interférer avec le processus de liaison et dégrader les performances du composant.

Faire le bon choix pour votre application

Votre choix de matériau est directement lié au problème que le composant final doit résoudre.

- Si votre objectif principal est la résistance et la résistance à la corrosion : Vous devriez choisir l'acier inoxydable, les alliages de titane ou les céramiques haute performance comme l'oxyde de zirconium.

- Si votre objectif principal est une conductivité thermique ou électrique élevée : Les poudres à base de cuivre et d'aluminium sont les choix les plus efficaces.

- Si votre objectif principal est la résistance à l'usure et la dureté : Vos meilleures options sont les carbures cémentés et les céramiques comme l'oxyde d'aluminium.

- Si votre objectif principal est des formes complexes à faible coût pour la production de masse : Les poudres de fer et d'acier offrent un excellent équilibre entre performance et économie.

En fin de compte, la puissance du frittage réside dans sa capacité à concevoir des matériaux et des formes pour un but spécifique.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés |

|---|---|---|

| Métaux et alliages | Acier inoxydable, Aluminium, Cuivre, Titane | Résistance, Conductivité, Résistance à la corrosion |

| Céramiques avancées | Oxyde d'aluminium (Alumine), Oxyde de zirconium (Zircone) | Dureté extrême, Stabilité à haute température |

| Mélanges personnalisés | Poudres mélangées mécaniquement | Performances adaptées à des applications spécifiques |

Prêt à concevoir le composant parfait pour votre application ? Le bon choix de matériau est essentiel pour obtenir la résistance, la conductivité ou la résistance à la chaleur. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de frittage précis. Laissez nos experts vous aider à sélectionner les matériaux et les solutions idéaux pour les besoins uniques de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir votre innovation.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le processus industriel du titane est-il si coûteux ? Le coût élevé de l'apprivoisement d'un métal réactif

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Quel est le but du frittage ? Transformer la poudre en pièces solides haute performance

- Quelles sont les fonctions essentielles de l'azote de haute pureté dans le processus de pyrolyse de la biomasse ? Améliorer l'intégrité du produit

- Quelles sont les applications courantes des congélateurs à température ultra-basse ? Préservez vos échantillons les plus précieux

- La biomasse peut-elle être utilisée pour produire de l'énergie ? Libérez l'énergie renouvelable des matériaux organiques

- Quels sont les avantages du processus de recuit ? Restaurez la maniabilité et la stabilité de vos matériaux

- Quels sont les problèmes liés à la pyrolyse ? Coûts élevés, obstacles techniques et risques environnementaux