À la base, un four sous vide est construit à partir de matériaux hautement spécialisés conçus pour contenir une chaleur extrême tout en maintenant un vide quasi parfait. Les deux systèmes de matériaux les plus critiques sont les composites à base de graphite pour la « zone chaude » interne du four et une gamme de métaux haute performance tels que le titane, les alliages de nickel et les aciers spéciaux qui sont traités à l'intérieur du four lui-même.

Le choix des matériaux pour la construction d'un four sous vide est un compromis direct entre le coût, la durabilité et le niveau de pureté chimique requis pour le processus. Cette décision dicte quels matériaux peuvent être traités thermiquement à l'intérieur en toute sécurité et efficacement.

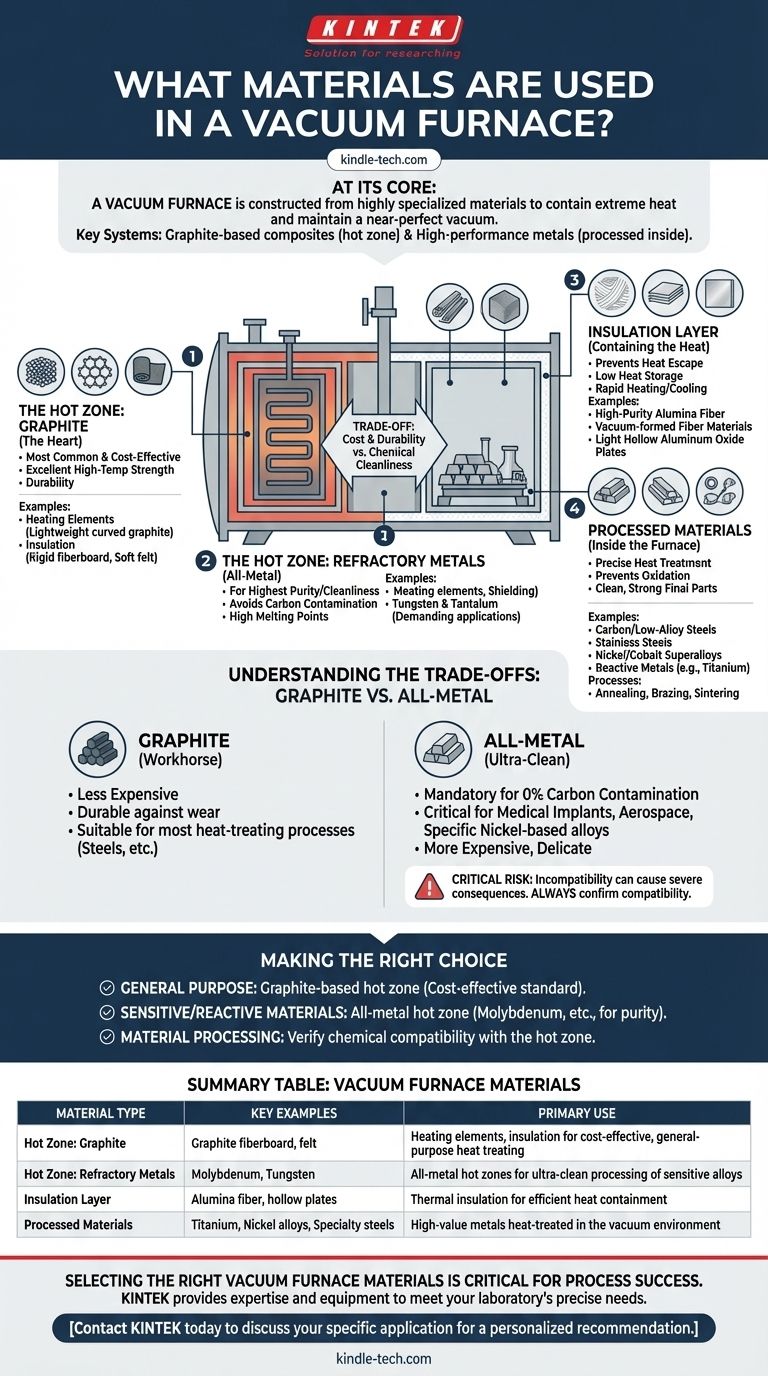

L'anatomie d'un four sous vide : les zones matérielles clés

Pour comprendre les matériaux utilisés, nous devons d'abord examiner les zones fonctionnelles distinctes du four, chacune ayant ses propres exigences matérielles uniques.

La zone chaude : le cœur du four

La zone chaude est la chambre interne isolée qui contient les éléments chauffants et la charge de travail. Ses matériaux doivent résister à des températures extrêmement élevées sans se dégrader ni contaminer les pièces traitées.

Il existe deux systèmes de matériaux principaux pour les zones chaudes : le graphite et les métaux réfractaires.

Matériau de zone chaude 1 : le graphite

Le graphite est le matériau le plus courant pour les zones chaudes en raison de son excellente résistance à haute température, de sa durabilité et de son coût relativement faible.

Les éléments chauffants sont souvent fabriqués en graphite incurvé léger, tandis que l'isolation est constituée de panneaux de fibres de graphite rigides ou de feutre doux. Cela crée un système interne robuste, entièrement en graphite.

Matériau de zone chaude 2 : les métaux réfractaires

Pour les applications exigeant la plus haute pureté et propreté, une zone chaude « tout métal » est utilisée. Celles-ci sont construites à partir de métaux réfractaires, qui possèdent des points de fusion extrêmement élevés.

Le molybdène est un choix courant à la fois pour les éléments chauffants (sous forme de bandes) et pour le blindage anti-rayonnement. Le tungstène et le tantale sont également utilisés pour des applications encore plus exigeantes. Cette approche évite le risque de contamination par le carbone qui peut survenir dans les fours à graphite.

La couche d'isolation : contenir la chaleur

À l'extérieur de la zone chaude immédiate, un revêtement de four assure l'isolation thermique. Cette couche doit empêcher la chaleur de s'échapper vers la chambre à vide extérieure.

Ces revêtements sont souvent fabriqués en fibre d'alumine de haute pureté, en matériaux fibreux formés sous vide ou en plaques légères d'oxyde d'aluminium creux. Ces matériaux offrent un faible stockage de chaleur, permettant des cycles de chauffage et de refroidissement rapides sans fissuration ni dégradation.

Matériaux traités à l'intérieur du four

Les fours sous vide ne sont pas définis uniquement par leur composition, mais par ce qu'ils peuvent traiter. L'environnement sous vide est essentiel car il empêche l'oxydation et d'autres réactions chimiques à des températures élevées.

Métaux et alliages haute performance

L'atmosphère contrôlée permet le traitement thermique précis d'une large gamme de matériaux sensibles et de grande valeur.

Les matériaux couramment traités comprennent les aciers au carbone et faiblement alliés, les aciers inoxydables, les superalliages de nickel et de cobalt, et les métaux réactifs comme le titane et ses alliages.

Pourquoi le processus dicte le matériau

Les processus tels que le recuit, le brasage et le frittage dépendent du vide pour garantir des pièces finales propres, solides et non contaminées. L'absence d'oxygène est ce qui rend ces résultats de haute qualité possibles.

Comprendre les compromis : graphite contre tout métal

Le choix entre une zone chaude en graphite ou tout métal est la décision matérielle la plus importante dans la conception et le fonctionnement des fours sous vide.

Le cas du graphite

Le graphite est le cheval de bataille de l'industrie. Il est moins coûteux, très résistant à l'usure mécanique et convient à la grande majorité des processus de traitement thermique des aciers et de nombreux autres alliages.

Le cas des métaux réfractaires (tout métal)

Une zone chaude tout métal est obligatoire lorsque même des traces de carbone sont inacceptables. Ceci est crucial pour le traitement de certains implants médicaux, composants aérospatiaux et alliages spécifiques à base de nickel qui peuvent réagir avec le carbone.

Bien que plus coûteux et plus délicat, l'environnement ultra-propre qu'offre un four tout métal est essentiel pour ces applications de niche mais critiques.

Le risque critique d'incompatibilité

Placer le mauvais matériau à l'intérieur d'un four peut avoir de graves conséquences. Certains matériaux peuvent réagir avec le graphite à haute température, tandis que d'autres peuvent s'allier et détruire les éléments chauffants en molybdène. Confirmer toujours la compatibilité des matériaux avec le fabricant du four est une étape de sécurité et d'exploitation non négociable.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'objectif spécifique de votre processus de traitement thermique.

- Si votre objectif principal est un traitement thermique général, rentable : Un four avec une zone chaude à base de graphite est le choix standard et le plus économique.

- Si votre objectif principal est de traiter des matériaux très sensibles ou réactifs (comme le titane ou les alliages de qualité médicale) : Une zone chaude tout métal utilisant des métaux réfractaires comme le molybdène est nécessaire pour éviter la contamination par le carbone et garantir la pureté du processus.

- Si vous sélectionnez un matériau à traiter : Vous devez vérifier sa compatibilité chimique avec les matériaux spécifiques de la zone chaude du four pour éviter tout dommage et garantir un résultat réussi.

Comprendre l'interaction entre ces matériaux est la clé pour maîtriser le processus de traitement thermique sous vide.

Tableau récapitulatif :

| Type de matériau | Exemples clés | Utilisation principale dans le four sous vide |

|---|---|---|

| Zone chaude : Graphite | Panneau de fibres de graphite, feutre | Éléments chauffants, isolation pour un traitement thermique général, rentable |

| Zone chaude : Métaux réfractaires | Molybdène, Tungstène | Zones chaudes tout métal pour le traitement ultra-propre d'alliages sensibles |

| Couche d'isolation | Fibre d'alumine, plaques d'oxyde d'aluminium creux | Isolation thermique pour un confinement efficace de la chaleur |

| Matériaux traités | Titane, alliages de nickel, aciers spéciaux | Métaux de grande valeur traités thermiquement dans l'environnement sous vide |

La sélection des bons matériaux pour four sous vide est essentielle à la réussite de votre processus. Que vous ayez besoin d'une zone chaude en graphite économique pour un traitement thermique général ou d'un système tout métal ultra-propre pour des alliages aérospatiaux ou médicaux sensibles, KINTEK possède l'expertise et l'équipement pour répondre aux besoins précis de votre laboratoire. Nos spécialistes peuvent vous aider à naviguer dans les compromis pour garantir des performances optimales et la compatibilité des matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et recevoir une recommandation personnalisée pour vos besoins en fours sous vide.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est la fonction du processus de traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Dans quelle industrie le brasage est-il principalement utilisé ? Un guide pour l'assemblage à haute résistance dans l'aérospatiale, l'automobile et plus encore

- Quel transfert de chaleur se produit dans le vide ? Maîtrisez le rayonnement thermique pour votre équipement de laboratoire

- Comment un vide affecte-t-il le transfert de chaleur ? Maîtrisez le contrôle thermique de précision dans votre laboratoire

- Quelle est la nécessité d'utiliser un four sous vide pour le séchage à basse température des films de cuivre commerciaux pendant la phase de nettoyage ?

- Quel type de transfert de chaleur se produit dans le vide ? Maîtriser le rayonnement thermique pour votre laboratoire

- Quels sont les principaux produits de la pyrolyse de la biomasse ? Adaptez votre processus pour le biochar, le bio-fioul ou le gaz

- Pourquoi utilise-t-on un four sous vide à 80°C pour sécher les précurseurs de réseaux métallo-organiques à base d'aluminium après l'étape de lavage ?