En pratique, aucun métal n'est complètement insensible au chauffage par induction, mais l'efficacité varie si considérablement que certains sont considérés comme peu pratiques à chauffer. Les métaux qui sont de mauvais candidats pour l'induction sont généralement non magnétiques et ont une très faible résistivité électrique. L'argent pur, le cuivre et l'or sont les exemples les plus courants, car ils nécessitent beaucoup plus de puissance et des fréquences spécialisées pour être chauffés efficacement par rapport à des matériaux comme le fer et l'acier.

La question n'est pas de savoir si un métal peut être chauffé par induction, mais à quel point cela peut être fait efficacement. L'aptitude d'un métal à l'induction est déterminée presque entièrement par deux propriétés physiques : sa perméabilité magnétique et sa résistivité électrique.

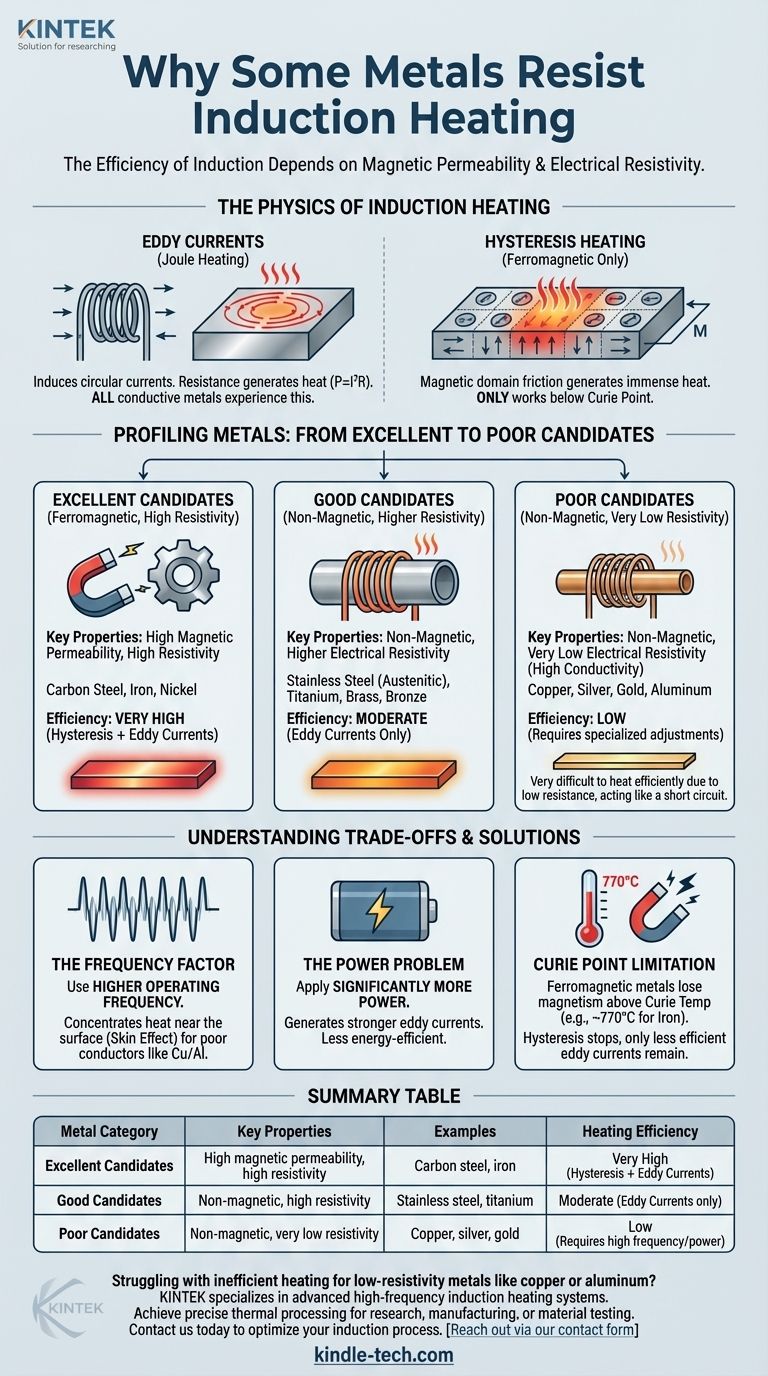

La physique du chauffage par induction

Pour comprendre pourquoi certains métaux sont de mauvais candidats, vous devez d'abord comprendre les deux mécanismes qui génèrent de la chaleur dans un processus d'induction.

Le rôle des courants de Foucault

Une bobine d'induction génère un champ magnétique puissant et rapidement alternatif. Lorsqu'un matériau conducteur comme un métal est placé dans ce champ, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont appelés courants de Foucault.

Lorsque ces courants circulent à travers le matériau, ils rencontrent une résistance. Cette résistance au flux d'électricité génère de la chaleur, un principe connu sous le nom de chauffage Joule (P = I²R). Chaque métal, en tant que conducteur, subira cet effet.

La puissance de l'hystérésis

Pour une classe spécifique de métaux connus sous le nom de matériaux ferromagnétiques (comme le fer et certains types d'acier), un second effet de chauffage, plus puissant, se produit.

Ces matériaux sont composés de minuscules régions magnétiques appelées domaines. Le champ magnétique alternatif force ces domaines à inverser rapidement leur polarité, s'alignant d'avant en arrière avec le champ des millions de fois par seconde. Cette friction interne crée une chaleur immense.

Le chauffage par hystérésis est extrêmement efficace, mais il ne fonctionne que sur les matériaux magnétiques et seulement en dessous d'une température spécifique connue sous le nom de point de Curie.

Profilage des métaux : des candidats excellents aux candidats médiocres

Les métaux peuvent être regroupés en trois catégories en fonction de leur réactivité à l'induction.

Excellents candidats : métaux ferromagnétiques

Ces métaux sont les plus faciles et les plus efficaces à chauffer par induction. Ils bénéficient à la fois des courants de Foucault et de l'hystérésis.

- Exemples : Acier au carbone, fer, nickel.

- Pourquoi ils fonctionnent : Ils possèdent à la fois une perméabilité magnétique élevée (qui permet le chauffage par hystérésis) et une résistivité électrique relativement élevée (ce qui aide à générer plus de chaleur à partir des courants de Foucault).

Bons candidats : métaux non magnétiques à plus haute résistivité

Ces métaux ne sont pas magnétiques, ils ne chauffent donc que par courants de Foucault. Cependant, leur résistivité électrique plus élevée rend ce processus raisonnablement efficace.

- Exemples : Acier inoxydable (grades austénitiques), titane, laiton, bronze.

- Pourquoi ils fonctionnent : Bien qu'ils ne bénéficient pas de l'hystérésis, leur résistance interne est suffisamment élevée pour générer une chaleur significative à partir des courants de Foucault induits.

Mauvais candidats : métaux non magnétiques à faible résistivité

Ce sont les métaux les plus difficiles à chauffer. Ils ne sont pas magnétiques et sont d'excellents conducteurs électriques, de sorte que les courants de Foucault circulent avec très peu de résistance, générant une chaleur minimale.

- Exemples : Cuivre, argent, or, aluminium.

- Pourquoi ils sont difficiles : Leur très faible résistivité (haute conductivité) est le problème principal. Vous pouvez le considérer comme un court-circuit ; le courant circule facilement mais ne fait pas beaucoup de "travail" sous forme de chaleur.

Comprendre les compromis et les solutions

Ce n'est pas parce qu'un métal est un "mauvais" candidat qu'il est impossible à chauffer. Le processus est simplement moins efficace et nécessite des ajustements spécifiques.

Le facteur fréquence

La clé pour chauffer des conducteurs médiocres comme le cuivre ou l'aluminium est d'utiliser une fréquence de fonctionnement beaucoup plus élevée. Des fréquences plus élevées forcent les courants de Foucault dans une zone plus petite près de la surface du métal (un effet connu sous le nom d'effet de peau), concentrant l'effet de chauffage et rendant le processus viable.

Le problème de la puissance

Surmonter une faible résistivité peut aussi être une question de force brute. En appliquant une puissance significativement plus élevée à la bobine d'induction, vous pouvez générer des courants de Foucault suffisamment forts pour chauffer le matériau. Cependant, cela est beaucoup moins économe en énergie et peut augmenter les coûts d'exploitation.

La limitation du point de Curie

Il est essentiel de se rappeler que même les meilleurs matériaux ferromagnétiques ont une limite. Une fois chauffés au-dessus de leur température de Curie (environ 770°C ou 1420°F pour le fer), ils perdent leurs propriétés magnétiques. Au-dessus de ce point, le chauffage par hystérésis s'arrête complètement, et le métal ne chauffe que par l'effet de courant de Foucault, moins efficace.

Faire le bon choix pour votre objectif

Votre sélection de matériaux ou la conception de votre processus dépend entièrement de votre objectif.

- Si votre objectif principal est un chauffage rapide et efficace : Choisissez un matériau ferromagnétique comme l'acier au carbone ou le fer chaque fois que possible.

- Si vous devez chauffer un mauvais conducteur comme le cuivre ou l'aluminium : Soyez prêt à utiliser un équipement spécialisé avec des fréquences et une puissance plus élevées, et acceptez une efficacité énergétique globale plus faible.

- Si vous avez besoin d'un matériau pour résister au chauffage par induction : Un matériau hautement conducteur et non magnétique comme l'aluminium pur ou l'argent est un bon choix, bien qu'un matériau non métallique comme la céramique soit le seul moyen de garantir qu'aucun chauffage ne se produise.

En fin de compte, maîtriser un processus d'induction revient à gérer l'interaction entre les propriétés du matériau et la fréquence du champ magnétique.

Tableau récapitulatif :

| Catégorie de métal | Propriétés clés | Exemples | Efficacité de chauffage |

|---|---|---|---|

| Excellents candidats | Haute perméabilité magnétique, haute résistivité | Acier au carbone, fer | Très élevée (Hystérésis + Courants de Foucault) |

| Bons candidats | Non magnétique, haute résistivité | Acier inoxydable, titane | Modérée (Courants de Foucault uniquement) |

| Mauvais candidats | Non magnétique, très faible résistivité | Cuivre, argent, or | Faible (Nécessite haute fréquence/puissance) |

Vous rencontrez des difficultés avec le chauffage inefficace de métaux à faible résistivité comme le cuivre ou l'aluminium ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de chauffage par induction à haute fréquence conçus pour traiter les matériaux difficiles. Notre expertise vous assure un traitement thermique précis, que ce soit pour la recherche, la fabrication ou les tests de matériaux. Contactez-nous dès aujourd'hui pour optimiser votre processus de chauffage par induction et améliorer l'efficacité de votre laboratoire. Contactez-nous via notre formulaire de contact pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment un four de frittage par pressage à chaud sous vide (VHPS) produit-il des alliages à haute entropie de haute densité ? Perspectives d'experts

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé lors du pressage à chaud et du frittage des alliages CuCrFeMnNi ?

- Pourquoi l'équipement de frittage sous vide est-il essentiel pour le pressage à chaud de poudres métalliques submicroniques ? Assurer la pureté et la conductivité

- Quels sont les avantages d'un four à pressage à chaud sous vide ? Liaison supérieure pour les composites diamant/aluminium

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté