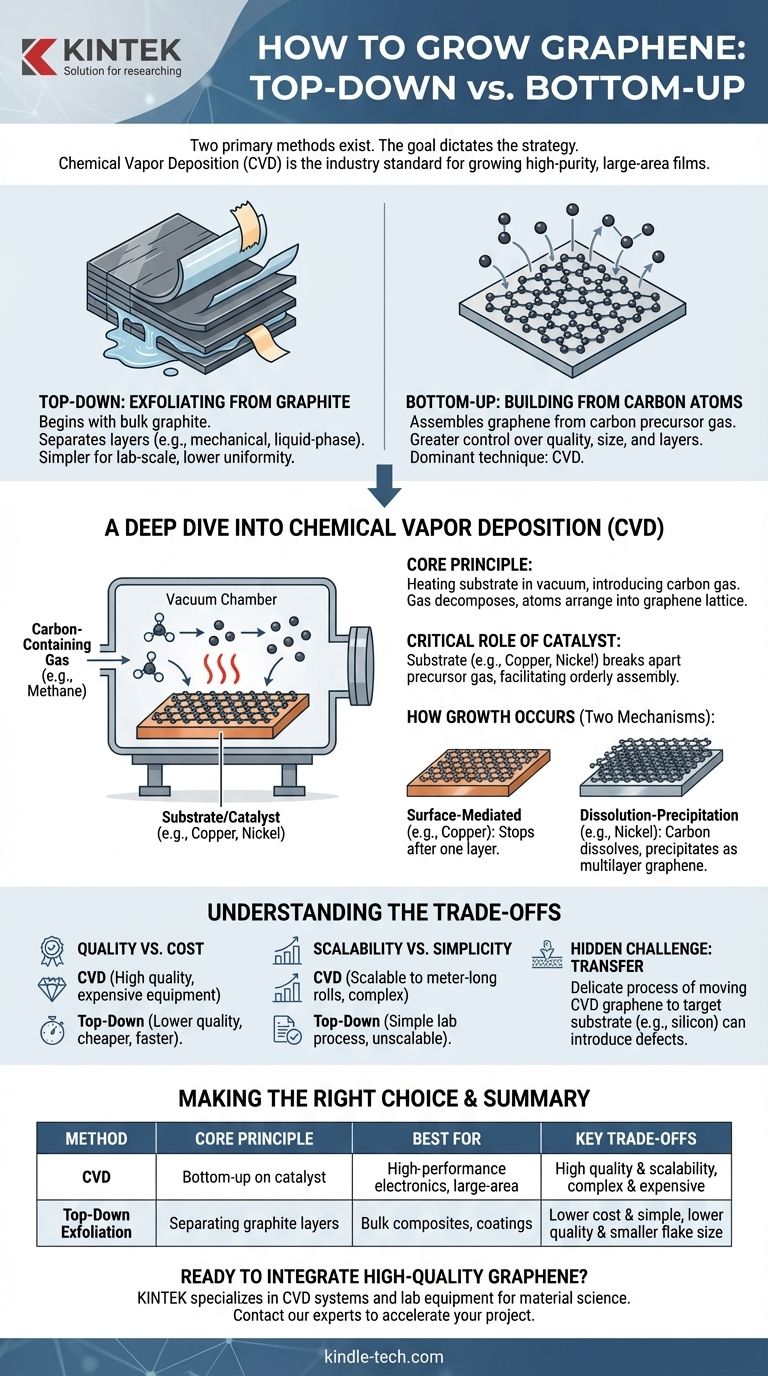

Les principales méthodes de production de graphène se répartissent en deux catégories : les approches "top-down" qui partent du graphite et les approches "bottom-up" qui construisent le matériau atome par atome. La méthode la plus répandue et la plus puissante pour faire croître de grandes feuilles de graphène de haute qualité est une technique "bottom-up" appelée Dépôt Chimique en Phase Vapeur (CVD).

Bien que plusieurs méthodes existent pour produire du graphène, le choix n'est pas arbitraire. L'objectif sous-jacent – que ce soit pour l'électronique avancée ou les composites en vrac – dicte la stratégie la plus efficace, le Dépôt Chimique en Phase Vapeur (CVD) étant la norme industrielle pour la croissance de films de grande surface et de haute pureté.

Les deux approches fondamentales : Top-Down vs. Bottom-Up

Pour comprendre comment le graphène est cultivé, il est essentiel de distinguer les deux philosophies fondamentales de sa création.

Top-Down : Exfoliation à partir du graphite

Cette approche commence avec du graphite en vrac, qui est essentiellement une pile d'innombrables couches de graphène. L'objectif est de séparer, ou exfolier, ces couches.

Des méthodes comme l'exfoliation mécanique (la "méthode du ruban adhésif") ou l'exfoliation en phase liquide sont plus simples pour le travail à l'échelle du laboratoire, mais donnent souvent des flocons plus petits, multicouches, avec une uniformité structurelle moindre.

Bottom-Up : Construction à partir d'atomes de carbone

C'est la véritable méthode de "croissance". Elle implique l'assemblage du graphène à partir d'atomes de carbone individuels provenant d'un gaz précurseur.

Cette approche offre un contrôle bien plus grand sur la qualité, la taille et le nombre de couches du produit final. La technique dominante dans cette catégorie est le Dépôt Chimique en Phase Vapeur (CVD).

Une plongée profonde dans le Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est populaire car il produit de manière fiable des films de graphène de haute qualité et de grande surface, adaptés aux applications exigeantes comme l'électronique et les capteurs.

Le principe fondamental du CVD

Le processus implique le chauffage d'un matériau substrat dans une chambre à vide et l'introduction d'un gaz contenant du carbone, tel que le méthane.

À hautes températures, le gaz se décompose, libérant des atomes de carbone qui s'arrangent ensuite sur la surface du substrat pour former le réseau hexagonal caractéristique du graphène.

Le rôle critique du catalyseur

Le substrat n'est pas seulement une surface ; c'est un catalyseur actif. Les métaux de transition comme le cuivre et le nickel sont couramment utilisés.

Ces métaux sont économiques et décomposent efficacement les molécules de gaz précurseur, facilitant l'assemblage ordonné des atomes de carbone en une seule couche uniforme.

Comment la croissance se produit

Le mécanisme de croissance spécifique dépend du catalyseur. Sur les métaux à faible solubilité du carbone (comme le cuivre), la croissance est médiatisée par la surface, s'arrêtant naturellement après la formation d'une seule couche complète.

Sur les métaux à forte solubilité du carbone (comme le nickel), un mécanisme de dissolution-précipitation se produit. Les atomes de carbone se dissolvent dans le métal chaud puis précipitent sous forme de couches de graphène lors du refroidissement, ce qui permet la croissance contrôlée de graphène multicouche.

Contrôle du produit final

Les facteurs clés de tout processus CVD sont le catalyseur, les conditions et l'atmosphère. En contrôlant précisément la température, la pression et le débit des gaz, les techniciens peuvent dicter la qualité, l'épaisseur et la taille des domaines de la feuille de graphène résultante.

Comprendre les compromis

Aucune méthode unique n'est universellement supérieure ; chacune comporte des compromis inhérents qui la rendent adaptée à des usages différents.

Qualité vs Coût

Le CVD produit le graphène monocouche de la plus haute qualité, essentiel pour l'électronique. Cependant, il nécessite un équipement spécialisé et coûteux.

L'exfoliation "top-down" est souvent moins chère et plus rapide pour produire de grands volumes de flocons de graphène, mais la qualité et la cohérence sont bien moindres, ce qui la rend adaptée à des applications comme les composites ou les encres.

Évolutivité vs Simplicité

Le CVD a été démontré à l'échelle industrielle, produisant des rouleaux de film de graphène de plusieurs mètres de long. Le processus, cependant, reste complexe.

L'exfoliation mécanique est suffisamment simple pour être réalisée dans n'importe quel laboratoire, mais elle n'est fondamentalement pas évolutive pour la production de masse de grands films.

Le défi caché : le transfert

Une étape critique, souvent négligée, du processus CVD est le transfert du graphène cultivé de son catalyseur métallique vers un substrat cible (comme le silicium ou le plastique).

Ce processus de transfert délicat est une source majeure de défauts potentiels, de plis et de contamination qui peuvent compromettre les propriétés exceptionnelles du matériau.

Faire le bon choix pour votre application

Votre choix de méthode de production est entièrement dicté par votre objectif final et vos exigences de performance.

- Si votre objectif principal est l'électronique de haute performance ou la recherche fondamentale : Le CVD est la norme requise, car c'est la seule méthode capable de faire croître des films monocouches de grande surface, de haute pureté.

- Si votre objectif principal est de créer des composites en vrac, des revêtements ou des encres conductrices : Les méthodes d'exfoliation "top-down" sont souvent plus rentables et suffisantes pour produire le volume nécessaire de flocons de graphène.

- Si votre objectif principal est la fabrication de graphène multicouche contrôlé : Le processus CVD, en particulier en utilisant le mécanisme de dissolution-précipitation sur des catalyseurs comme le nickel, offre le contrôle le plus précis.

En fin de compte, comprendre les principes derrière chaque méthode vous permet de sélectionner le chemin le plus efficace du carbone brut à un matériau véritablement fonctionnel.

Tableau récapitulatif :

| Méthode | Principe fondamental | Idéal pour | Compromis clés |

|---|---|---|---|

| Dépôt Chimique en Phase Vapeur (CVD) | Croissance "bottom-up" à partir de gaz carboné sur un catalyseur (ex : cuivre, nickel) | Électronique haute performance, capteurs, films de grande surface | Qualité et évolutivité maximales, mais processus complexe et équipement coûteux |

| Exfoliation Top-Down | Séparation des couches de graphite en vrac (ex : méthode du ruban adhésif) | Composites en vrac, encres conductrices, revêtements | Moins cher et plus simple, mais qualité inférieure et taille des flocons plus petite |

Prêt à intégrer le graphène de haute qualité dans votre recherche ou votre production ?

Le choix de la bonne méthode de production est essentiel pour le succès de votre application. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la science des matériaux de pointe, y compris les systèmes de Dépôt Chimique en Phase Vapeur (CVD) pour la croissance de graphène de qualité supérieure.

Nous servons les laboratoires et les instituts de recherche axés sur le développement de l'électronique, des capteurs et des matériaux composites de nouvelle génération. Laissez-nous vous aider à obtenir un contrôle précis sur la qualité, l'épaisseur et la taille de votre graphène.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre projet, du carbone brut à un matériau fonctionnel et performant.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore