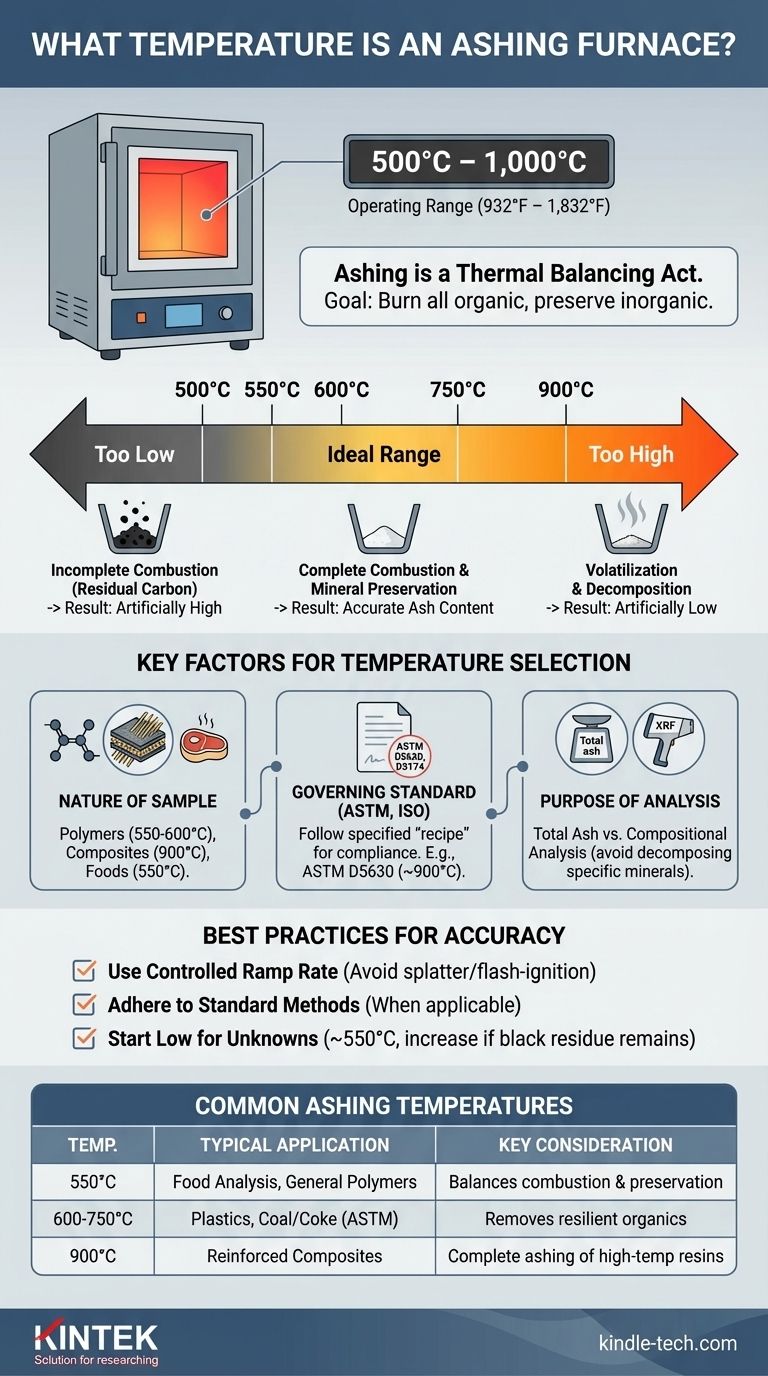

Un four de calcination, également connu sous le nom de four à moufle, fonctionne généralement dans une plage de température allant de 500°C à 1 000°C (932°F à 1 832°F). La température exacte n'est pas une valeur unique, mais dépend de manière critique du matériau spécifique analysé et de la méthode standard officielle suivie, les points de consigne courants étant 550°C, 600°C et 900°C.

La calcination est un exercice d'équilibre thermique. L'objectif est de fixer une température suffisamment élevée pour brûler complètement toute la matière organique, mais pas si élevée qu'elle provoquerait la décomposition ou la vaporisation de la cendre inorganique que vous essayez de mesurer.

Qu'est-ce que la calcination et pourquoi la température est-elle critique ?

La calcination est une technique analytique fondamentale utilisée pour déterminer la quantité de matière inorganique non combustible présente dans un échantillon. La température que vous choisissez détermine directement la précision et la validité de votre résultat.

L'objectif : Isoler la teneur inorganique

Le principe fondamental de la calcination est la décomposition thermique. En chauffant un échantillon en présence d'air, vous initiez la combustion. La chaleur élevée décompose et brûle tous les composés organiques — principalement le carbone, l'hydrogène et l'oxygène — sous forme de gaz tels que le CO2 et l'H2O.

Ce qui reste est la cendre : un résidu des matériaux inorganiques comme les minéraux, les charges (par exemple, la fibre de verre, le talc dans les plastiques) ou les sels qui ne brûlent pas. Le poids de cette cendre est ensuite utilisé pour calculer le pourcentage de matière inorganique dans l'échantillon d'origine.

L'équilibre thermique

La température sélectionnée doit être précise. Elle doit être suffisamment élevée pour garantir que la moindre trace de matière organique soit convertie en gaz. Tout carbone résiduel sera pesé avec la cendre, ce qui entraînera une mesure de teneur en cendres artificiellement élevée et incorrecte.

Cependant, si la température est trop élevée, elle peut provoquer la volatilisation ou la décomposition des composants inorganiques eux-mêmes. Cela entraîne une perte de masse, résultant en une mesure de teneur en cendres artificiellement basse et incorrecte.

Facteurs clés déterminant la température de calcination

Vous ne pouvez pas choisir une température de calcination sans d'abord considérer le contexte de votre analyse. Trois facteurs sont primordiaux : l'échantillon, la norme et l'objectif.

La nature de votre échantillon

Différents matériaux nécessitent des températures différentes pour une calcination complète et précise.

- Polymères : Les plastiques standards comme le polyéthylène (PE) ou le polypropylène (PP) sont souvent calcinés à des températures plus basses, autour de 550°C à 600°C.

- Composites renforcés : Les plastiques contenant des charges résilientes comme la fibre de verre ou certains minéraux peuvent nécessiter des températures plus élevées, telles que 900°C, pour garantir l'élimination complète de la résine polymère.

- Aliments et matières organiques : De nombreuses procédures d'analyse alimentaire spécifient 550°C. C'est suffisamment chaud pour brûler les glucides et les protéines sans vaporiser les sels minéraux volatils.

La méthode standard en vigueur (ASTM, ISO)

Pour le contrôle qualité et la conformité réglementaire, la plupart des industries s'appuient sur des méthodes d'essai normalisées. Ces documents fournissent une « recette » non négociable pour la procédure.

Par exemple, la norme ASTM D5630 spécifie des protocoles de calcination pour les plastiques, utilisant souvent des températures autour de 900°C. La norme ASTM D3174 est utilisée pour déterminer la teneur en cendres du charbon et du coke, spécifiant des températures autour de 750°C ou 950°C selon la méthode. Référez-vous toujours à la norme officielle si elle s'applique à votre travail.

Le but de l'analyse

Si votre seul objectif est de mesurer le pourcentage total de cendres, votre principale préoccupation est d'assurer une combustion complète sans volatilisation.

Cependant, si vous prévoyez d'effectuer une analyse compositionnelle sur les cendres résultantes (par exemple, en utilisant la fluorescence X), votre choix de température est encore plus restreint. Vous devez éviter les températures qui pourraient modifier l'état chimique des minéraux que vous avez l'intention d'analyser.

Comprendre les compromis : Pièges courants de la calcination

Les erreurs de calcination remontent presque toujours à un réglage de température ou à un profil de chauffage incorrect.

Le problème d'une température trop basse

Si la température n'est pas assez élevée, la combustion sera incomplète. Il vous restera du carbone non brûlé dans votre creuset, qui se présente généralement sous forme de taches noires ou grises.

Ce carbone résiduel ajoute du poids, rendant votre mesure finale de teneur en cendres artificiellement élevée.

Le danger d'une température trop élevée

C'est une erreur plus subtile mais tout aussi grave. Certains composés inorganiques, comme certains chlorures et carbonates, peuvent se décomposer ou se vaporiser à des températures très élevées.

Par exemple, le carbonate de calcium (CaCO3) peut se décomposer en oxyde de calcium (CaO) et en dioxyde de carbone gazeux au-dessus d'environ 825°C. Cette perte de gaz CO2 des cendres entraîne un poids final artificiellement bas.

L'importance du taux de montée en température

La vitesse à laquelle le four chauffe (taux de montée en température) est également critique. Si vous chauffez l'échantillon trop rapidement, il peut s'enflammer soudainement ou éclabousser, projetant physiquement du matériau hors du creuset.

Cette perte de matériau, qu'il soit organique ou inorganique, conduira à un résultat invalide. Un taux de montée en température lent et contrôlé permet une décomposition douce et garantit que tout le matériau reste dans le creuset pour une pesée finale précise.

Sélectionner la bonne température pour votre application

Pour garantir des résultats précis et reproductibles, vous devez aborder la sélection de la température de manière méthodique. Utilisez ces lignes directrices pour faire le bon choix.

- Si vous suivez une méthode standard (par exemple, ASTM, ISO) : Respectez strictement la température spécifiée, le taux de montée en température et la durée de maintien, car ceux-ci ont été validés pour ce matériau spécifique.

- Si vous analysez des polymères ou des matières organiques courantes : Commencez par une température largement acceptée comme 550°C et vérifiez les cendres résultantes pour une apparence propre, blanche/claire.

- Si vous développez une nouvelle méthode ou analysez un matériau inconnu : Commencez par une température plus basse (~550°C) et inspectez les cendres à la recherche de carbone non brûlé. Si un résidu noir est présent, répétez l'essai sur un nouvel échantillon à une température légèrement plus élevée (par exemple, augmentez de 50°C) jusqu'à ce que les cendres soient uniformément exemptes de carbone.

- Si vous craignez de perdre des composants minéraux volatils : Recherchez les températures de décomposition des composés inorganiques attendus dans votre échantillon et choisissez délibérément une température de calcination bien en dessous de ce seuil.

En comprenant ces principes, vous pouvez passer du simple suivi d'une procédure à un véritable contrôle de votre résultat analytique.

Tableau récapitulatif :

| Température de calcination courante | Application typique | Considération clé |

|---|---|---|

| 550°C | Analyse alimentaire, Polymères généraux | Équilibre la combustion complète avec la préservation des minéraux |

| 600°C - 750°C | Plastiques, Charbon/Coke (selon ASTM) | Assure l'élimination des matières organiques résilientes |

| 900°C | Composites renforcés, Plastiques chargés en verre | Nécessaire pour la calcination complète des résines à haute température |

Obtenez des résultats de calcination précis et fiables avec KINTEK.

La sélection de la température correcte du four est essentielle pour une mesure précise de la teneur en cendres. Que vous analysiez des polymères, des composites ou des produits alimentaires, notre équipe d'experts et nos équipements de laboratoire de haute qualité sont là pour soutenir vos besoins d'application spécifiques.

KINTEK se spécialise dans la fourniture de fours de calcination fiables et de consommables pour les laboratoires, vous garantissant des résultats valides à chaque fois.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en matière de calcination et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la puissance nominale d'un four à moufle ? Choisissez la bonne tension et la bonne puissance pour votre laboratoire

- Pourquoi un four à moufle haute température est-il nécessaire pour la synthèse de céramiques multiphasées à haute entropie ?

- Pourquoi déterminons-nous la teneur en cendres du charbon ? Découvrez sa véritable valeur énergétique et évitez des temps d'arrêt coûteux.

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Choisissez le bon outil pour les besoins thermiques de votre laboratoire

- Quel est le principe et la procédure du four à moufle ? Maîtriser le traitement à haute température en toute sécurité et sans contamination

- Quel est le rôle d'un four à haute température dans la pré-oxydation des alliages ? Améliorer la durabilité des alliages à haute teneur en aluminium

- Quelle est la fonction principale des fours de laboratoire dans le vieillissement thermique CASS ? Optimiser la recherche sur les matériaux nucléaires

- Comment un four de séchage sous vide profite-t-il à la préparation de nanoparticules magnétiques de CuFe12O19 ?