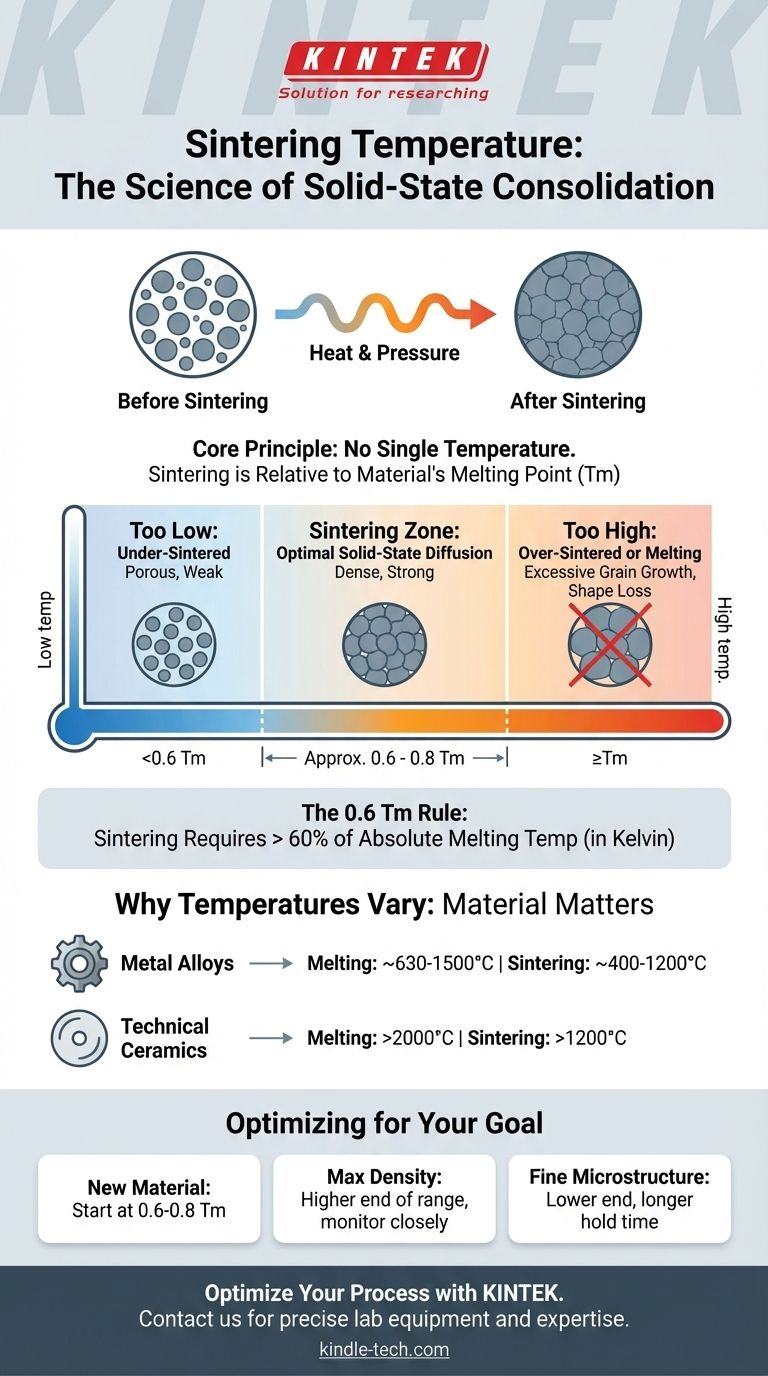

Il n'existe pas de température unique pour le frittage. Le processus n'est pas défini par un chiffre absolu, mais est fondamentalement relatif au matériau spécifique en cours de consolidation. Les températures de frittage peuvent varier considérablement, allant de 630 °C pour certains alliages à plus de 2000 °C pour les céramiques haute performance, l'exigence essentielle étant que la température reste inférieure au point de fusion réel du matériau.

Le principe fondamental du frittage n'est pas d'atteindre une température spécifique, mais d'appliquer suffisamment d'énergie thermique pour permettre aux atomes de diffuser à travers les frontières des particules. Cela nécessite généralement une température supérieure à 60 % de la température de fusion absolue (Tm) du matériau, mais toujours en dessous du point de liquéfaction.

Le principe de base : le rôle de la température dans le frittage

Le frittage est un processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction. La température est le moteur principal de cette transformation.

Faciliter la diffusion atomique

Le but principal de la chaleur dans le frittage est de donner aux atomes suffisamment d'énergie pour se déplacer. À haute température, les atomes vibrent intensément et peuvent diffuser à travers les frontières des particules individuelles, comblant ainsi les vides entre elles.

Ce mouvement atomique réduit la surface totale et provoque la fusion des particules, créant une pièce solide, dense et cohérente à partir d'une poudre de départ.

La zone « Boucles d'or » : en dessous du point de fusion

Il est essentiel de comprendre que le frittage est un processus à l'état solide. L'objectif est de chauffer le matériau suffisamment pour que les atomes se déplacent, mais pas trop pour que la structure cristalline du matériau ne s'effondre pas.

Si la température atteint ou dépasse le point de fusion, le processus n'est plus du frittage ; il devient de la coulée ou du soudage, et la forme précise de la poudre compactée est perdue.

La règle empirique de 0,6 Tm

En règle générale, la température minimale pour un frittage efficace est souvent citée comme étant supérieure à 0,6 fois la température de fusion absolue (Tm) du matériau.

Pour que cette règle soit exacte, la température doit être calculée en Kelvin. Par exemple, un matériau fondant à 1727 °C (2000 K) commencerait à se fritter efficacement autour de 927 °C (1200 K).

Pourquoi les températures de frittage varient-elles autant ?

La vaste gamme des températures de frittage est le résultat direct des différentes propriétés des matériaux traités. Les chiffres de 2000 °C et 630 °C sont tous deux corrects, mais pour des substances entièrement différentes.

Point de fusion du matériau

C'est le facteur le plus important. Un matériau avec un point de fusion très élevé, comme une céramique technique, nécessitera naturellement une température de frittage très élevée.

Inversement, un alliage métallique avec un point de fusion plus bas se frittra à une température proportionnellement plus basse. La température de frittage évolue directement avec le point de fusion.

Processus de pré-frittage

Dans de nombreuses applications industrielles, notamment dans le moulage par injection de métaux (MIM) et la céramique, une étape préliminaire appelée déliantage se produit avant le frittage.

Ce processus se déroule à une température beaucoup plus basse (par exemple, jusqu'à 600 °C) et sert à brûler un liant polymère qui maintient la poudre dans son état vert. Cela doit être fait complètement avant de monter à la température de frittage beaucoup plus élevée.

Comprendre les compromis

Le choix d'une température de frittage est un équilibre. La température et la durée précises affectent les propriétés finales de la pièce, et une erreur peut entraîner la défaillance du composant.

Sous-frittage : température insuffisante

Si la température est trop basse ou le temps trop court, la diffusion atomique sera incomplète. Il en résulte une pièce faible et poreuse qui n'a pas atteint sa densité maximale, compromettant ainsi sa résistance mécanique et ses autres propriétés.

Sur-frittage : croissance excessive des grains

Si la température est trop élevée (tout en restant en dessous du point de fusion), le processus peut se produire trop rapidement ou trop agressivement. Cela conduit à une croissance excessive des grains, où les grains cristallins plus petits fusionnent en grains plus grands. Bien que la pièce puisse être dense, les gros grains peuvent souvent rendre le matériau plus cassant.

Le danger de la fusion

Dépasser le point de fusion est un échec catastrophique du processus de frittage. La pièce s'affaissera, perdra sa forme et sa microstructure interne sera détruite, la rendant inutilisable.

Déterminer la bonne température pour votre projet

La température de frittage idéale n'est pas un nombre fixe, mais une variable que vous contrôlez pour obtenir le résultat souhaité. Votre attention doit se porter sur les propriétés du matériau et votre objectif final.

- Si votre objectif principal est de travailler avec un nouveau matériau : Commencez par trouver sa température de fusion (Tm) et utilisez la plage de 0,6 à 0,8 Tm (en Kelvin) comme point de départ expérimental.

- Si votre objectif principal est d'atteindre une densité maximale : Vous devrez probablement opérer à l'extrémité supérieure de la plage de frittage du matériau, en surveillant attentivement pour éviter une croissance excessive des grains ou la fusion.

- Si votre objectif principal est de préserver une microstructure à grains fins pour des propriétés spécifiques : Visez l'extrémité inférieure de la plage de température de frittage efficace, potentiellement combinée à un temps de maintien plus long pour atteindre une densité suffisante.

En fin de compte, comprendre que la température de frittage est une fonction des propriétés intrinsèques d'un matériau vous permet de dépasser la recherche d'un chiffre unique pour optimiser le processus en fonction de votre objectif spécifique.

Tableau récapitulatif :

| Type de matériau | Plage de température de fusion typique (Tm) | Plage de température de frittage (Approx. 0,6-0,8 Tm) |

|---|---|---|

| Alliages métalliques | ~630°C - 1500°C | ~400°C - 1200°C |

| Céramiques techniques | >2000°C | >1200°C |

| Directive générale | Varie selon le matériau | Toujours en dessous du point de fusion |

Optimisez votre processus de frittage avec l'expertise de KINTEK.

Que vous travailliez avec des céramiques haute performance ou des alliages métalliques spécialisés, atteindre la température de frittage parfaite est essentiel pour la densité, la résistance et la microstructure de la pièce. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis dont vous avez besoin pour contrôler efficacement vos processus thermiques.

Laissez nos experts vous aider à choisir le four et les accessoires appropriés pour garantir que vos matériaux se frittent correctement, sans sous-frittage ni croissance excessive des grains.

Contactez notre équipe dès aujourd'hui pour discuter des exigences spécifiques de votre matériau et de votre application. Nous vous aiderons à dépasser les conjectures et à obtenir des résultats cohérents et de haute qualité.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté