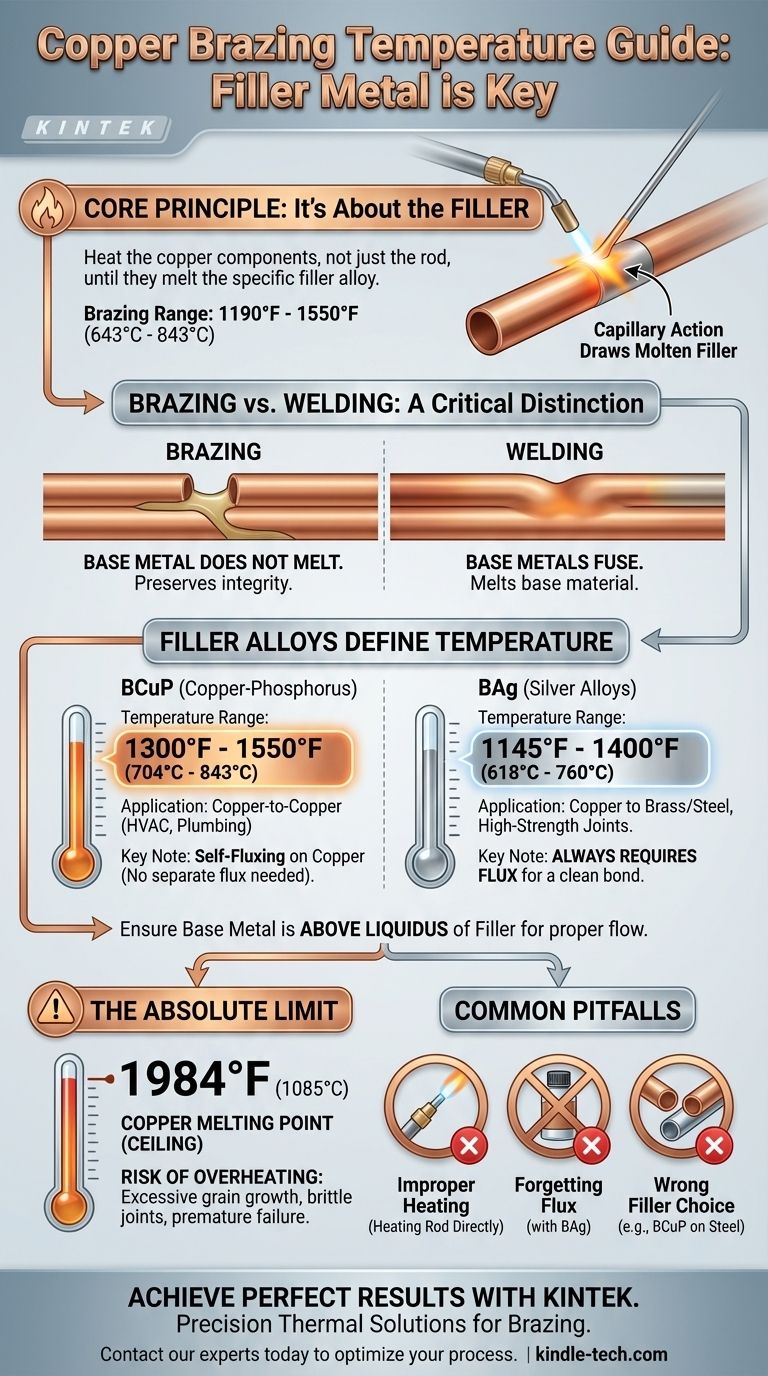

En bref, le brasage du cuivre s'effectue à des températures allant de 1190°F à 1550°F (643°C à 843°C). Cette température n'est pas une valeur unique pour le cuivre lui-même, mais est entièrement dictée par l'alliage de métal d'apport spécifique utilisé pour assembler les pièces. L'objectif est de faire fondre le métal d'apport afin qu'il s'écoule dans le joint sans faire fondre le métal de base en cuivre.

Le principe fondamental du brasage du cuivre ne consiste pas à chauffer le cuivre à une température spécifique. Il s'agit de chauffer les composants en cuivre uniformément jusqu'à ce qu'ils soient suffisamment chauds pour faire fondre un alliage d'apport spécifique, qui les lie ensuite ensemble.

Brasage vs. Soudage : Une distinction critique

Pour comprendre les exigences de température, vous devez d'abord comprendre le processus. Le brasage est fondamentalement différent du soudage.

Le métal de base ne fond pas

Lors du brasage, seul le métal d'apport fond. Les pièces en cuivre à assembler sont chauffées, mais elles restent toujours solides.

C'est un avantage clé, car cela préserve bien mieux l'intégrité et les propriétés originales du cuivre que le soudage, qui fait fondre et fusionne les métaux de base.

Le métal d'apport crée la liaison

La liaison se forme lorsque le métal d'apport fondu est aspiré entre les deux surfaces de cuivre étroitement ajustées par action capillaire.

Lorsque l'assemblage refroidit, le métal d'apport se solidifie, créant une liaison métallurgique solide et permanente entre les pièces.

Comment les alliages d'apport définissent la température de brasage

La "température de brasage" est la température à laquelle vous devez chauffer les pièces en cuivre afin qu'elles puissent faire fondre la baguette d'apport au contact. Cette température est toujours supérieure au point de fusion de l'alliage d'apport.

Alliages Cuivre-Phosphore (BCuP)

Ce sont les alliages les plus courants pour l'assemblage cuivre sur cuivre, en particulier dans le CVC et la plomberie. Leur principal avantage est qu'ils sont auto-décapants sur le cuivre, ce qui signifie que vous n'avez pas besoin d'ajouter un flux chimique séparé pour nettoyer le joint.

Les alliages BCuP ont généralement une plage de température de brasage de 1300°F à 1550°F (704°C à 843°C).

Alliages d'Argent (BAg)

Souvent appelés "soudures à l'argent" (un terme impropre, car ce sont de véritables alliages de brasage), ils sont utilisés pour des joints à plus haute résistance ou pour l'assemblage de cuivre à d'autres métaux comme le laiton ou l'acier.

Ils ont une température de travail plus basse, généralement dans la plage de 1145°F à 1400°F (618°C à 760°C). Contrairement aux alliages BCuP, les alliages d'argent nécessitent toujours un flux séparé pour assurer une liaison propre et solide.

Comprendre 'Liquidus' et 'Solidus'

Chaque alliage de brasage a une température de solidus (où il commence à fondre) et une température de liquidus (où il est entièrement liquide). Pour un brasage correct, le métal de base doit être chauffé à une température supérieure au liquidus de l'alliage d'apport pour s'assurer qu'il s'écoule rapidement et complètement dans le joint.

La limite absolue : Le point de fusion du cuivre

Il est physiquement impossible de braser du cuivre à une température trop élevée. Vous devez rester en toute sécurité en dessous du point de fusion du cuivre lui-même pour éviter d'endommager ou de détruire votre pièce à travailler.

Le plafond de température

Le point de fusion du cuivre pur est de 1984°F (1085°C). Votre température de brasage doit toujours être significativement inférieure à cela.

Le risque de surchauffe

Même si vous ne faites pas fondre complètement le cuivre, une surchauffe peut provoquer une croissance excessive des grains dans la structure du métal. Cela peut rendre le cuivre cassant et affaiblir la zone autour du joint, entraînant une défaillance prématurée sous contrainte ou vibration.

Pièges courants à éviter

Atteindre la bonne température est une question de technique et de sélection des matériaux. Des erreurs peuvent entraîner des joints faibles ou défectueux.

Piège : Chauffage inapproprié

L'erreur la plus courante est de chauffer directement la baguette de brasage avec le chalumeau au lieu de chauffer les pièces en cuivre. La chaleur du métal de base doit faire fondre le métal d'apport. Cela garantit que le cuivre est suffisamment chaud pour que l'action capillaire fonctionne correctement.

Piège : Oublier le flux

Lors de l'utilisation d'un alliage d'argent (BAg), ou lors de l'assemblage de cuivre à un autre métal, oublier d'appliquer du flux est une erreur critique. Le flux nettoie les surfaces et les protège de l'oxydation pendant le chauffage, permettant au métal d'apport de se lier correctement.

Piège : Choisir le mauvais métal d'apport

L'utilisation d'un alliage BCuP auto-décapant sur un composant en acier ne fonctionnera pas. Le phosphore qui le rend auto-décapant sur le cuivre crée un composé cassant avec le fer (acier), entraînant un joint défectueux. Vous devez faire correspondre le métal d'apport aux métaux de base.

Faire le bon choix pour votre objectif

Sélectionnez votre température cible en fonction de l'alliage d'apport qui convient le mieux aux matériaux et aux exigences de résistance de votre projet.

- Si votre objectif principal est le CVC ou la plomberie standard cuivre sur cuivre : Utilisez un alliage BCuP et chauffez le cuivre jusqu'à ce qu'il ait une lueur rouge cerise terne, correspondant à une température de 1300°F - 1550°F (704°C - 843°C).

- Si votre objectif principal est d'assembler du cuivre au laiton ou à l'acier : Utilisez un alliage à base d'argent (BAg) avec le flux approprié, en ciblant une plage de température de 1145°F - 1400°F (618°C - 760°C).

- Si votre objectif principal est de minimiser l'apport de chaleur à un assemblage sensible : Choisissez un alliage d'argent avec la température de travail la plus basse possible qui offre toujours la résistance de joint nécessaire.

Un brasage réussi n'est pas atteint en atteignant un chiffre magique, mais en contrôlant la chaleur pour l'adapter au métal d'apport spécifique que vous avez choisi pour le travail.

Tableau récapitulatif :

| Type d'alliage d'apport | Applications courantes | Plage de température de brasage | Notes clés |

|---|---|---|---|

| Cuivre-Phosphore (BCuP) | Cuivre sur Cuivre (CVC, Plomberie) | 1300°F - 1550°F (704°C - 843°C) | Auto-décapant sur le cuivre |

| Argent (BAg) | Cuivre sur Laiton/Acier, Joints haute résistance | 1145°F - 1400°F (618°C - 760°C) | Nécessite un flux séparé |

Obtenez des résultats de brasage de cuivre parfaits avec le bon équipement et l'expertise. KINTEK est spécialisé dans les fours de laboratoire à haute température et les solutions de chauffage pour des processus thermiques précis comme le brasage. Que vous soyez dans le CVC, la métallurgie ou la R&D, notre équipement assure un contrôle précis de la température pour des joints solides et fiables.

Laissez-nous vous aider à optimiser votre processus de brasage — Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise