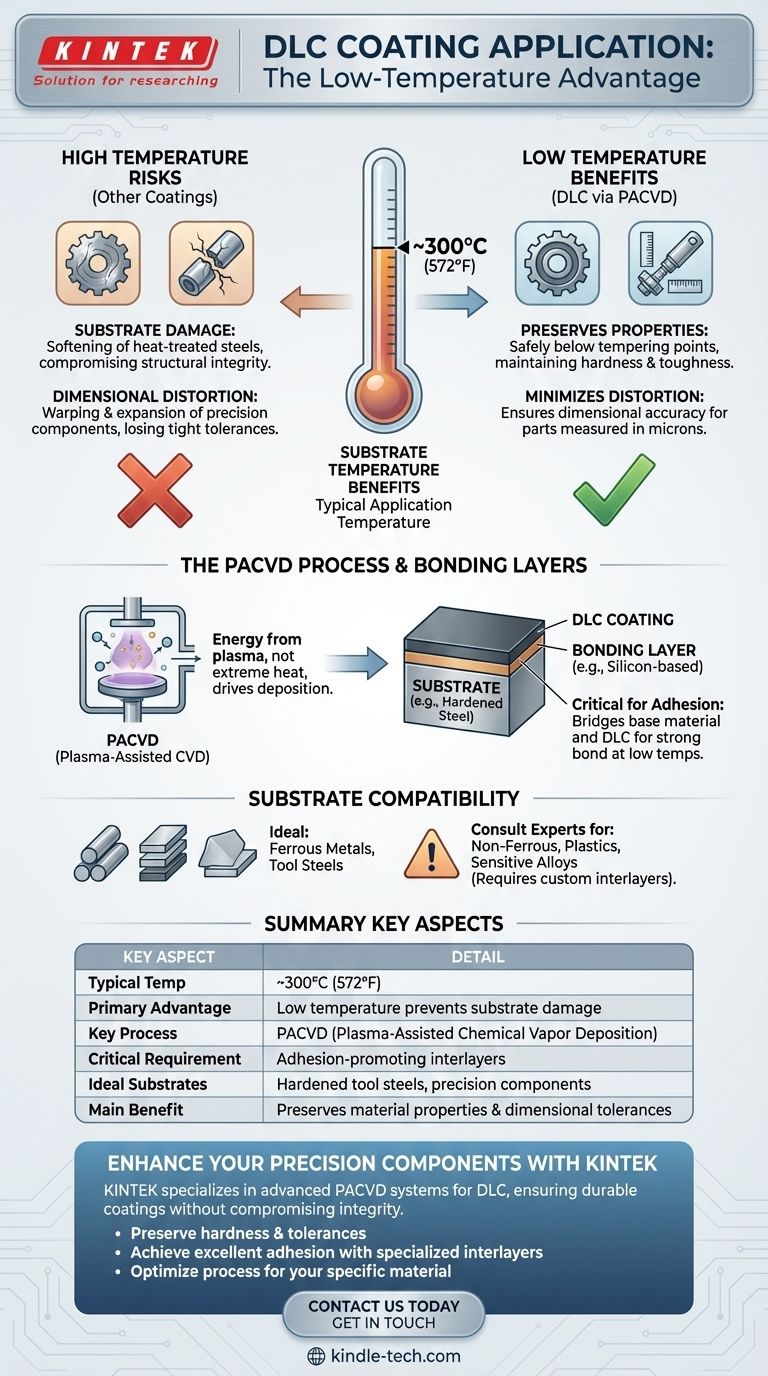

En pratique, les revêtements Carbone Amorphe Tétraédrique (DLC) sont appliqués à des températures relativement basses, généralement autour de 300°C (572°F). C'est un avantage clé du processus, mais cette température n'est réalisable avec une excellente adhérence que lorsque des couches de liaison spécifiques sont utilisées pour préparer le matériau du substrat.

Le point essentiel est que le DLC est considéré comme un processus de revêtement à "basse température". Cela le rend adapté à de nombreux composants traités thermiquement et sensibles aux dimensions qui seraient endommagés par des méthodes PVD ou CVD à plus haute température.

Pourquoi la température d'application est un facteur critique

La température requise pour un processus de revêtement n'est pas un détail mineur ; c'est souvent la contrainte principale qui détermine si un revêtement est viable pour une application spécifique. Des températures élevées peuvent altérer fondamentalement la pièce que vous essayez d'améliorer.

Préservation des propriétés du matériau

De nombreux composants haute performance, tels que les aciers à outils, les bagues de roulement et les moules d'injection, subissent des processus de traitement thermique précis pour atteindre une dureté et une ténacité spécifiques.

Si un processus de revêtement nécessite une température qui dépasse la température de revenu finale du matériau, il ramollira le substrat, annulant ainsi le traitement thermique et compromettant l'intégrité structurelle de la pièce. La plage inférieure à 300°C pour le DLC est bien en dessous du point de revenu de la plupart des aciers à outils courants.

Minimisation de la distorsion dimensionnelle

La précision est primordiale dans l'ingénierie moderne. Des composants comme les pistons hydrauliques, les injecteurs de carburant et les moules optiques ont des tolérances mesurées en microns.

L'exposition de ces pièces à une chaleur excessive peut les faire se déformer, se dilater ou se tordre, les rendant inutilisables. La basse température de dépôt du DLC minimise considérablement le risque de distorsion thermique, préservant les dimensions critiques de la pièce finie.

Le processus de dépôt : plus que de la chaleur

La température n'est pas une variable isolée ; elle fait partie d'un système complexe qui comprend la méthode de dépôt et la préparation du substrat.

Le PACVD permet des basses températures

Le DLC est souvent appliqué en utilisant le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PACVD). Dans ce processus, un plasma à haute énergie est utilisé pour décomposer les gaz précurseurs et déposer le film de carbone.

L'énergie du plasma, plutôt que l'énergie thermique extrême, est le moteur de la réaction. C'est ce qui permet au dépôt de se produire à une température beaucoup plus basse que le CVD traditionnel ou certains processus PVD qui peuvent dépasser 500°C.

Le rôle critique des couches de liaison

Obtenir une forte adhérence à basse température est un défi important. La référence met correctement en évidence la solution : l'utilisation de couches intermédiaires favorisant l'adhérence.

Avant l'application du DLC, une très fine couche de liaison, souvent à base de silicium, est déposée sur le substrat. Cette couche agit comme un pont, créant une forte liaison chimique et mécanique entre le matériau de base (comme l'acier) et le film DLC ultérieur. Sans cette couche, le revêtement échouerait probablement sous contrainte.

Comprendre les compromis

Bien que la basse température du DLC soit un avantage majeur, elle s'accompagne de considérations qui doivent être gérées pour un résultat réussi.

Compatibilité et préparation du substrat

Le processus est à "basse température" par rapport à d'autres revêtements durs, mais 300°C est encore trop chaud pour de nombreux plastiques et certains alliages à bas point de fusion.

De plus, les métaux ferreux comme l'acier sont des substrats idéaux. D'autres matériaux, tels que l'aluminium, le titane ou les alliages de cuivre, nécessitent des systèmes d'intercouches spécialisés et souvent propriétaires pour gérer les différences de dilatation thermique et assurer une bonne adhérence.

Le contrôle du processus est primordial

Les propriétés finales d'un revêtement DLC — sa dureté, son frottement et son adhérence — sont contrôlées par un équilibre délicat entre la chimie des gaz, la densité du plasma et la température.

Un fournisseur de revêtements réputé ne se contente pas de régler la chambre à 300°C. Il optimise l'ensemble du processus pour un substrat et une application spécifiques, garantissant que la température offre le meilleur équilibre de propriétés sans compromettre la pièce.

Faire le bon choix pour votre objectif

L'adéquation de la température d'application du DLC est directement liée au matériau de votre composant et à vos objectifs de performance.

- Si votre objectif principal est le revêtement d'aciers trempés : Le DLC est un excellent choix, car la température du processus est généralement bien inférieure au point de revenu, préservant la dureté du substrat.

- Si votre objectif principal est de maintenir des tolérances serrées : La basse température de dépôt du DLC en fait une option supérieure aux processus à haute température, minimisant le risque de distorsion des pièces.

- Si votre objectif principal est le revêtement de matériaux non ferreux ou sensibles : Vous devez consulter un spécialiste des revêtements pour discuter des solutions d'intercouches personnalisées requises pour une bonne adhérence et la sécurité du substrat.

En fin de compte, comprendre la relation entre la température, le processus et le substrat est la clé pour tirer parti avec succès des avantages uniques du DLC.

Tableau récapitulatif :

| Aspect clé | Détail |

|---|---|

| Température d'application typique | ~300°C (572°F) |

| Avantage principal | La basse température empêche d'endommager le substrat |

| Processus clé | Dépôt Chimique en Phase Vapeur Assisté par Plasma (PACVD) |

| Exigence critique | Intercouches favorisant l'adhérence (par exemple, à base de silicium) |

| Substrats idéaux | Aciers à outils trempés, composants de précision |

| Bénéfice principal | Préserve les propriétés du matériau et les tolérances dimensionnelles |

Prêt à améliorer vos composants de précision avec un revêtement DLC à basse température ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface, y compris les systèmes PACVD optimisés pour les applications DLC. Notre expertise garantit que vos aciers traités thermiquement et vos pièces sensibles aux dimensions reçoivent un revêtement durable et haute performance sans compromettre leur intégrité structurelle.

Nous vous aidons à :

- Préserver la dureté et les tolérances du substrat

- Obtenir une excellente adhérence du revêtement avec des intercouches spécialisées

- Optimiser le processus de revêtement pour votre matériau et application spécifiques

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions DLC peuvent résoudre vos problèmes d'usure et de frottement. Prenez contact avec nos experts pour une consultation personnalisée.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température