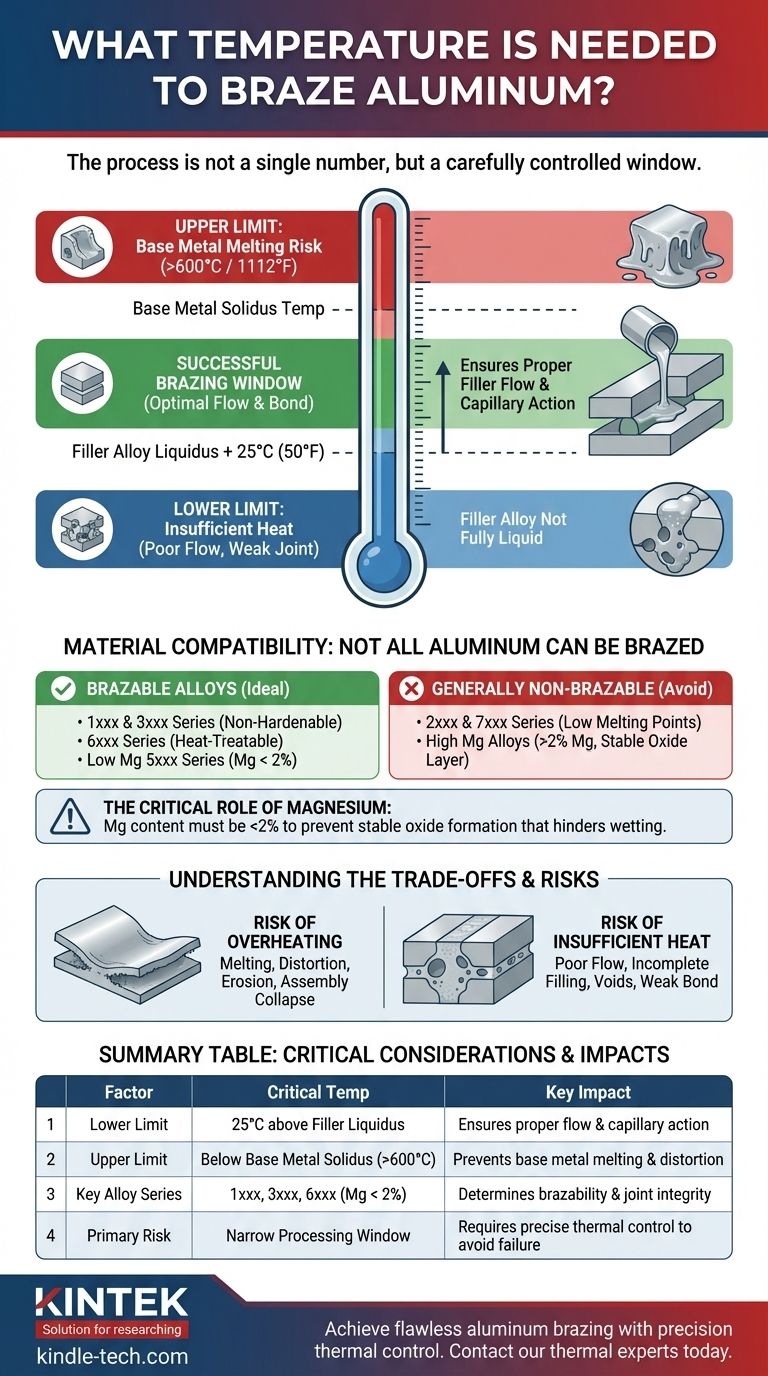

Pour braser l'aluminium avec succès, la température du processus n'est pas un chiffre unique, mais une fenêtre soigneusement contrôlée. La température doit être suffisamment élevée pour faire fondre l'alliage d'apport, mais suffisamment basse pour maintenir l'aluminium de base à l'état solide. Généralement, la température de solidus de l'alliage d'aluminium de base doit être supérieure à 600°C (1112°F) pour être considérée comme brasable.

Le défi fondamental du brasage de l'aluminium est de maintenir une température légèrement supérieure au point de fusion de votre matériau d'apport, tout en restant bien en dessous du point de fusion des pièces en aluminium que vous assemblez. Cette fenêtre de température critique est la clé d'un joint solide et réussi.

Le principe fondamental : La fenêtre de température de brasage

Le brasage réussi se produit dans une plage thermique spécifique. Comprendre les limites supérieure et inférieure de cette fenêtre, définies par vos matériaux, est essentiel pour le contrôle du processus.

La limite inférieure : Faire fondre l'alliage d'apport

La température minimale pour le processus est dictée par le métal d'apport, également appelé alliage de brasage.

Vous devez chauffer l'assemblage à au moins 25°C (50°F) au-dessus de la température liquidus de cet alliage d'apport. Le point liquidus est la température à laquelle l'alliage devient complètement liquide et peut s'écouler dans le joint par action capillaire.

La limite supérieure : Protéger le métal de base

La température maximale admissible est déterminée par les pièces en aluminium assemblées.

La température de solidus de l'aluminium de base — le point où il commence à fondre — doit être supérieure à la température de brasage. Cela garantit que l'intégrité structurelle des pièces est maintenue tout au long du processus.

Compatibilité des matériaux : Tout l'aluminium ne peut pas être brasé

L'alliage spécifique de votre métal de base est le facteur le plus important pour déterminer si le brasage est même possible. La clé est un point de fusion suffisamment élevé et une teneur en magnésium contrôlée.

Alliages d'aluminium brasables

Les alliages ayant une température de solidus nettement supérieure au point liquidus de l'apport sont idéaux.

Cela inclut la plupart des alliages séries 1xxx et 3xxx non durcissables, ainsi que les alliages série 6xxx traitables thermiquement. Certains alliages série 5xxx sont également adaptés, mais seulement si leur teneur en magnésium est faible.

Alliages généralement non brasables

De nombreux alliages à haute résistance courants ont des points de fusion trop bas pour les méthodes de brasage conventionnelles.

Cela inclut la plupart des alliages séries 2xxx et 7xxx. Leurs températures de solidus sont souvent inférieures au point liquidus des métaux d'apport en aluminium standard, créant une fenêtre de traitement impossible.

Le rôle critique du magnésium

La teneur en magnésium doit être soigneusement contrôlée, idéalement inférieure à 2 %.

Des niveaux plus élevés de magnésium forment une couche d'oxyde très stable et tenace à la surface de l'aluminium. Ce film d'oxyde empêche le métal d'apport de mouiller la surface et de s'écouler dans le joint, ce qui entraîne une liaison défaillante.

Comprendre les compromis et les risques

Atteindre la bonne température est un exercice d'équilibre. S'écarter de la fenêtre idéale introduit des risques importants qui peuvent compromettre l'ensemble de l'assemblage.

Le risque de surchauffe

Si la température est trop élevée ou maintenue trop longtemps, vous risquez de faire fondre le métal de base.

Cela peut entraîner une déformation des pièces, une érosion au niveau du joint ou même un effondrement complet de l'assemblage. La marge d'erreur peut être assez faible.

Le risque de chaleur insuffisante

Si la température est trop basse, l'alliage d'apport ne deviendra pas complètement liquide.

Cela entraîne un mauvais écoulement et un remplissage incomplet du joint, créant des vides et des points faibles. La liaison résultante sera peu fiable et n'atteindra pas la résistance pour laquelle elle a été conçue.

Faire le bon choix pour votre application

Choisir les bons matériaux et contrôler la température de votre processus sont primordiaux. Votre objectif détermine votre choix de matériau.

- Si votre objectif principal est l'intégrité structurelle : Utilisez des alliages brasables et traitables thermiquement comme la série 6xxx, qui permettent un renforcement post-brasage.

- Si votre objectif principal est la fabrication générale ou l'échange thermique : Utilisez des alliages non durcissables courants comme les séries 1xxx ou 3xxx, connus pour leur excellente brasabilité.

- Si votre objectif principal est d'éviter la défaillance : Vérifiez toujours la désignation spécifique de l'alliage et confirmez que sa teneur en magnésium est inférieure à 2 % avant de tenter de braser.

En fin de compte, le brasage réussi de l'aluminium dépend d'un contrôle thermique précis dans la fenêtre définie par vos matériaux spécifiques.

Tableau récapitulatif :

| Facteur | Température critique / Considération | Impact clé |

|---|---|---|

| Limite inférieure | 25°C (50°F) au-dessus du point liquidus de l'alliage d'apport | Assure l'écoulement approprié du métal d'apport et l'action capillaire. |

| Limite supérieure | En dessous de la température de solidus de l'alliage d'aluminium de base (>600°C / 1112°F) | Prévient la fusion du métal de base et la déformation des pièces. |

| Séries d'alliages clés | Séries 1xxx, 3xxx, 6xxx (avec Mg < 2%) | Détermine la brasabilité et l'intégrité du joint. |

| Risque principal | Fenêtre de traitement étroite | Nécessite un contrôle précis de la température pour éviter la défaillance. |

Réalisez un brasage de l'aluminium sans faille grâce à un contrôle thermique de précision.

Naviguer dans la fenêtre de température étroite pour le brasage de l'aluminium est essentiel pour créer des joints solides et fiables sans endommager vos composants. L'équipement adéquat assure le chauffage précis et uniforme nécessaire au succès.

KINTEK se spécialise dans les fours de laboratoire haute performance et les solutions de traitement thermique conçues pour les applications exigeantes comme le brasage de l'aluminium. Notre équipement offre la précision et la cohérence dont votre laboratoire a besoin pour éviter les risques de surchauffe ou de chaleur insuffisante.

Laissez-nous vous aider à optimiser votre processus de brasage. Contactez nos experts thermiques dès aujourd'hui pour discuter des exigences spécifiques de votre application et découvrir la solution idéale pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Le traitement thermique modifie-t-il la densité ? Oui, et voici pourquoi c'est important pour la précision

- Quelle est la température de pyrolyse ? Un guide pour contrôler les rendements des produits

- Qu'est-ce que le taux d'étanchéité d'une fuite ? Quantifiez la performance de votre joint

- Pourquoi un environnement de four sous vide doit-il être utilisé pendant le WEAM ? Assurer l'intégrité du faisceau et la pureté du matériau

- Quels sont les avantages et les inconvénients du recuit ? Un guide du traitement stratégique des matériaux

- Quelle est l'importance du contrôle de la croissance des grains dans le frittage des céramiques ? Maîtriser la microstructure pour des performances supérieures

- Augmenter l'épaisseur de l'isolation augmente-t-il le taux de transfert de chaleur ? Explication du rayon critique

- Quelle température est nécessaire pour chauffer l'acier lors du brasage ? Gammes clés pour les métaux d'apport