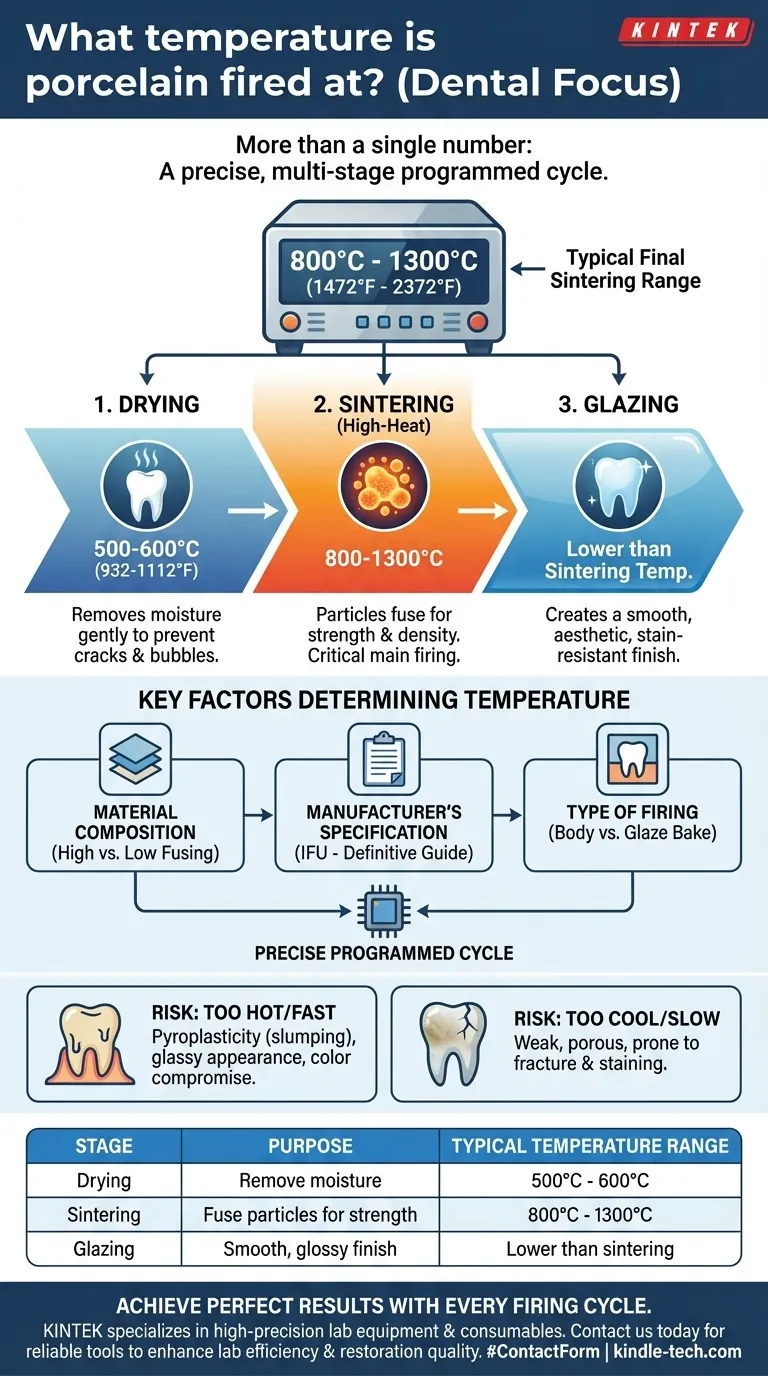

La température de cuisson finale de la porcelaine dentaire se situe généralement entre 800°C et 1300°C (1472°F à 2372°F). Cependant, un seul chiffre est trompeur car la cuisson de la porcelaine n'est pas un événement unique, mais un processus précis en plusieurs étapes où la température, la durée et le taux de chauffage sont toutes des variables critiques.

L'idée cruciale n'est pas de trouver une seule température « correcte », mais de comprendre que la cuisson de la porcelaine est un cycle programmé avec des étapes distinctes. Les températures exactes sont dictées par le type spécifique de céramique et le résultat souhaité, comme la superposition de couches ou l'application d'un glaçage final.

Pourquoi la cuisson est un processus, pas un simple chiffre

Demander une température de cuisson unique revient à demander la température de « cuisson » unique pour un gâteau à plusieurs couches. Les différentes couches et le glaçage final nécessitent tous des conditions différentes. La porcelaine dentaire est la même.

L'ensemble de la procédure est géré par un four dentaire, qui exécute un programme prédéfini ou personnalisé pour contrôler la montée en température, les temps de maintien et le refroidissement.

Les étapes critiques d'un cycle de cuisson

Chaque programme de cuisson comprend plusieurs phases clés conçues pour transformer la poudre de porcelaine crayeuse en une restauration dense, solide et esthétique.

Étape 1 : Séchage Avant l'application de chaleur élevée, le four chauffe doucement la restauration à basse température, généralement autour de 500-600°C (932-1112°F). Cette première étape cruciale évapore lentement toute l'humidité de la pâte de porcelaine, empêchant la vapeur de provoquer des fissures ou des bulles ultérieurement.

Étape 2 : Frittage (La cuisson à haute température) C'est l'étape de cuisson principale où la magie opère. La température est augmentée considérablement jusqu'au point de maturation spécifique du matériau, généralement dans cette plage de 800°C à 1300°C. Pendant le frittage, les particules individuelles de porcelaine fusionnent, se contractent et se densifient pour créer une masse solide et résistante.

Étape 3 : Vitrification (Glaçage) La dernière étape est souvent une cuisson séparée, à une température légèrement inférieure. La cuisson du glaçage fait fondre une fine couche vitreuse sur la surface de la restauration. Cela crée une finition lisse, très brillante, résistante aux taches et d'apparence naturelle.

Facteurs clés déterminant la température de cuisson

Le programme exact et les températures maximales ne sont jamais arbitraires. Ils sont dictés par des exigences techniques et cliniques précises.

Composition du matériau

Les différents types de céramiques dentaires ont des compositions très différentes et, par conséquent, des points de fusion et de frittage différents.

- Les porcelaines à haute fusion, souvent utilisées pour les dents de prothèse, nécessitent des températures plus élevées.

- Les porcelaines à basse fusion, utilisées pour les facettes et les couronnes superposées à un noyau métallique ou en zircone, cuisent à des températures beaucoup plus basses pour éviter d'endommager la structure sous-jacente.

La spécification du fabricant

Chaque fabricant de céramique fournit un document Instructions d'utilisation (IFU). C'est le guide définitif. Il contient les programmes de cuisson exacts et testés pour leur matériau, et s'en écarter représente un risque important.

Le type de cuisson

Un technicien cuit une seule restauration plusieurs fois. Une cuisson de « corps » ou de « dentine » aura un profil de température différent de celui d'une cuisson de « glaçage » finale sur la même pièce. Chaque cuisson successive est généralement effectuée à une température légèrement inférieure pour éviter de déformer les couches précédentes.

Comprendre les compromis et les pièges

Le contrôle du cycle de cuisson est primordial pour la réussite. De petits écarts peuvent entraîner la défaillance complète de la restauration.

Le risque de cuire trop chaud ou trop vite

Chauffer la porcelaine trop rapidement ou à une température excessive peut provoquer une pyroplasticité, où le matériau commence à s'affaisser et à perdre sa forme. Cela peut également créer une apparence vitreuse et artificielle et compromettre la couleur.

Le problème d'une cuisson trop froide ou trop lente

Une sous-cuisson est tout aussi problématique. Si la porcelaine n'atteint pas sa température de frittage optimale, les particules ne fusionneront pas complètement. Il en résulte une restauration faible, poreuse et opaque, sujette à la fracture et à la coloration.

Faire le bon choix pour votre objectif

Votre approche du programme de cuisson doit être directement liée à l'objectif clinique ou technique à portée de main.

- Si votre objectif principal est d'obtenir une résistance maximale pour un noyau : Vous devez respecter strictement le programme de frittage du fabricant pour assurer une densification complète.

- Si votre objectif principal est d'obtenir une esthétique idéale sur une facette : Portez une attention particulière aux programmes spécifiques pour chaque couche (opaque, corps, émail, glaçage) afin de construire correctement la translucidité et la couleur.

- Si votre objectif principal est la précision et l'efficacité procédurale : Vérifiez toujours que le programme correct est sélectionné dans le four avant chaque cycle, car une simple erreur peut ruiner la restauration.

En fin de compte, le cycle de cuisson est une recette thermique précise qui transforme les matières premières en une restauration dentaire durable et réaliste.

Tableau récapitulatif :

| Étape | Objectif | Plage de température typique |

|---|---|---|

| Séchage | Élimine l'humidité pour éviter les fissures | 500°C - 600°C (932°F - 1112°F) |

| Frittage | Fusionne les particules pour la résistance | 800°C - 1300°C (1472°F - 2372°F) |

| Vitrification | Crée une finition lisse et brillante | Inférieure à la température de frittage |

Obtenez des résultats parfaits à chaque cycle de cuisson

Maîtriser la recette thermique précise de la porcelaine est essentiel pour créer des restaurations dentaires solides, esthétiques et durables. Le bon four dentaire et les bons consommables sont essentiels pour un succès constant.

KINTEK se spécialise dans les équipements de laboratoire de haute précision et les consommables pour les laboratoires dentaires. Nous fournissons les outils fiables dont vous avez besoin pour exécuter des cycles de cuisson parfaits, assurant une résistance maximale pour les noyaux et une esthétique idéale pour les facettes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la qualité des restaurations de votre laboratoire.

#FormulaireDeContact pour commencer !

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle couronne est la moins chère, la couronne en porcelaine ou en céramique ? Un guide pratique sur les coûts et les matériaux des couronnes dentaires

- Quelle est la fonction principale d'un four de pressage dentaire ? Fabriquer des restaurations dentaires solides et esthétiques

- Quels sont les 3 types de matériaux utilisés pour les restaurations entièrement céramiques ? Maîtriser le compromis entre esthétique et résistance

- Quelle est la température de cuisson de la porcelaine dentaire ? Un guide des classifications et des cycles

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Que signifie le frittage de la zircone ? La clé pour transformer la zircone en une céramique à haute résistance

- Les couronnes en porcelaine ont-elles un aspect naturel ? Obtenez un sourire impeccable et réaliste grâce à la dentisterie moderne

- Quel est le facteur crucial à considérer lors de la sélection d'un four de pressage dentaire ? La compatibilité des matériaux est la clé