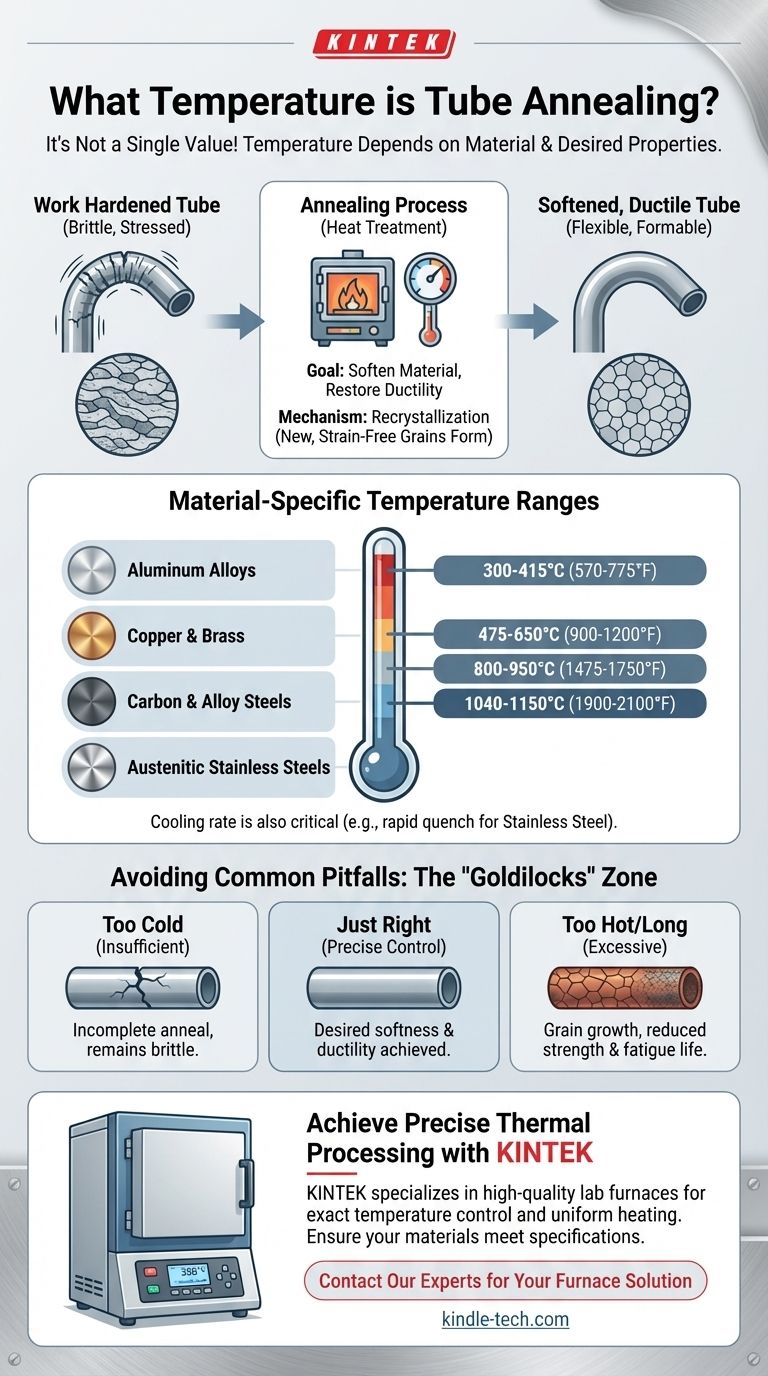

La température de recuit pour les tubes n'est pas une valeur unique mais une plage spécifique qui dépend presque entièrement du matériau traité. Par exemple, les alliages d'aluminium recuisent à des températures relativement basses, autour de 300-415°C (570-775°F), tandis que les aciers inoxydables austénitiques nécessitent des températures beaucoup plus élevées, généralement 1040-1150°C (1900-2100°F). La bonne température est essentielle pour obtenir les propriétés souhaitées.

La température de recuit est une variable de processus critique déterminée principalement par la composition du matériau du tube et son degré d'écrouissage. Le choix de la bonne température est essentiel pour obtenir les propriétés mécaniques requises – telles que la douceur et la ductilité – sans compromettre l'intégrité structurelle du matériau.

Pourquoi la température est le facteur déterminant du recuit

Le recuit est un processus de traitement thermique conçu pour modifier les propriétés physiques et parfois chimiques d'un matériau. Pour les tubes métalliques qui ont été formés, étirés ou pliés, l'objectif principal est d'inverser les effets de l'écrouissage.

L'objectif : adoucir le matériau

Des processus comme l'étirage ou le pliage de tubes introduisent des contraintes et des dislocations dans la structure cristalline du métal. C'est ce qu'on appelle l'écrouissage (ou durcissement par déformation), et cela rend le tube plus dur, plus résistant et plus fragile.

Le recuit inverse ce processus en permettant à la structure interne de se reformer, restaurant sa ductilité (capacité à être étiré ou déformé) et réduisant sa dureté.

Le mécanisme : la recristallisation

L'efficacité du recuit repose sur l'atteinte d'une température supérieure à la température de recristallisation du matériau. À ce stade, de nouveaux grains sans contrainte commencent à se former dans le métal, remplaçant les grains déformés créés par le travail à froid.

La température contrôle directement le taux et l'étendue de ce processus. C'est l'apport le plus critique pour réussir un recuit.

Le matériau dicte la plage de température

Différents métaux et leurs alliages ont des points de fusion et des structures cristallines très différents, ce qui entraîne des exigences de température de recuit uniques.

- Aciers au carbone et alliés : La température dépend fortement de la teneur en carbone. Pour un recuit complet, ceux-ci sont généralement chauffés à environ 800-950°C (1475-1750°F) puis refroidis très lentement.

- Aciers inoxydables austénitiques (par exemple, 304, 316) : Ceux-ci nécessitent un recuit de mise en solution à haute température, généralement entre 1040-1150°C (1900-2100°F). Ceci est suivi d'un refroidissement rapide (trempe) pour fixer les propriétés souhaitées et prévenir la perte de résistance à la corrosion.

- Cuivre et laiton : Ces métaux non ferreux recuisent à des températures beaucoup plus basses. Le cuivre pur est recuit autour de 475-650°C (900-1200°F), tandis que les laitons recuisent à des plages légèrement inférieures.

- Alliages d'aluminium : L'aluminium a la température de recuit la plus basse de ces matériaux courants, généralement entre 300-415°C (570-775°F).

Comprendre les compromis et les pièges courants

Choisir une température ou un temps de maintien incorrect peut entraîner une défaillance du composant. La fenêtre de processus peut être étroite, et la précision est essentielle.

Le risque d'une température insuffisante

Si le tube n'est pas chauffé à sa température de recristallisation requise, le recuit sera incomplet. Le matériau restera partiellement durci et fragile, ce qui peut entraîner des fissures lors des opérations de formage ultérieures ou une défaillance prématurée en service.

Le danger d'une température ou d'un temps excessif

La surchauffe est tout aussi problématique. Une fois la recristallisation terminée, maintenir le tube à haute température peut provoquer une croissance des grains. Des grains de grande taille peuvent réduire la résistance, la ténacité et la durée de vie en fatigue du matériau.

Dans les cas extrêmes, la surchauffe peut provoquer un calaminage de surface (oxydation) ou même une fusion incipiente aux joints de grains, ce qui endommage de manière permanente le composant.

Le rôle critique du taux de refroidissement

La température n'est pas la seule variable ; le taux de refroidissement est également une partie déterminante du processus.

Le refroidissement lent de l'acier dans un four favorise une douceur maximale. En revanche, la trempe rapide de l'acier inoxydable est essentielle pour empêcher la formation de carbures de chrome, ce qui dégraderait gravement sa résistance à la corrosion.

Comment déterminer le processus de recuit correct

Pour garantir un résultat réussi, vous devez dépasser les plages de température générales et définir un processus précis pour votre application spécifique.

- Si votre objectif principal est de traiter un alliage connu : Consultez toujours la fiche technique du fournisseur de matériaux ou les normes métallurgiques établies (comme celles de l'ASM International ou de l'ASTM) pour le cycle de recuit exact.

- Si votre objectif principal est de soulager les contraintes avec un adoucissement minimal : Envisagez un recuit de détente à basse température, qui chauffe le matériau en dessous de sa température de recristallisation pour réduire les contraintes internes sans modifier significativement sa dureté.

- Si votre objectif principal concerne l'acier inoxydable austénitique : N'oubliez pas qu'une trempe rapide après chauffage est tout aussi importante que la température elle-même pour maintenir la résistance à la corrosion.

- Si vous n'êtes jamais sûr du matériau ou du processus : Collaborez avec un métallurgiste qualifié ou un service professionnel de traitement thermique pour spécifier et exécuter le processus correctement.

En fin de compte, un contrôle précis de l'ensemble du cycle thermique – chauffage, maintien et refroidissement – est la clé pour obtenir les performances souhaitées de votre matériau.

Tableau récapitulatif :

| Matériau | Plage de température de recuit typique |

|---|---|

| Alliages d'aluminium | 300-415°C (570-775°F) |

| Aciers inoxydables austénitiques | 1040-1150°C (1900-2100°F) |

| Aciers au carbone et alliés | 800-950°C (1475-1750°F) |

| Cuivre et laiton | 475-650°C (900-1200°F) |

Obtenez un traitement thermique précis pour vos tubes de laboratoire avec KINTEK.

La sélection et le maintien de la bonne température de recuit sont essentiels pour les propriétés des matériaux. KINTEK est spécialisé dans les fours et étuves de laboratoire de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme que vos processus de recuit exigent. Notre équipement vous aide à éviter les pièges du recuit incomplet ou de la croissance des grains, garantissant que vos matériaux atteignent la douceur, la ductilité et les performances souhaitées.

Que vous travailliez avec de l'acier inoxydable, de l'aluminium ou d'autres alliages, KINTEK dispose de l'équipement de laboratoire fiable pour répondre à vos besoins de recherche et de production.

Contactez nos experts en traitement thermique dès aujourd'hui pour trouver le four parfait pour vos applications de recuit.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison