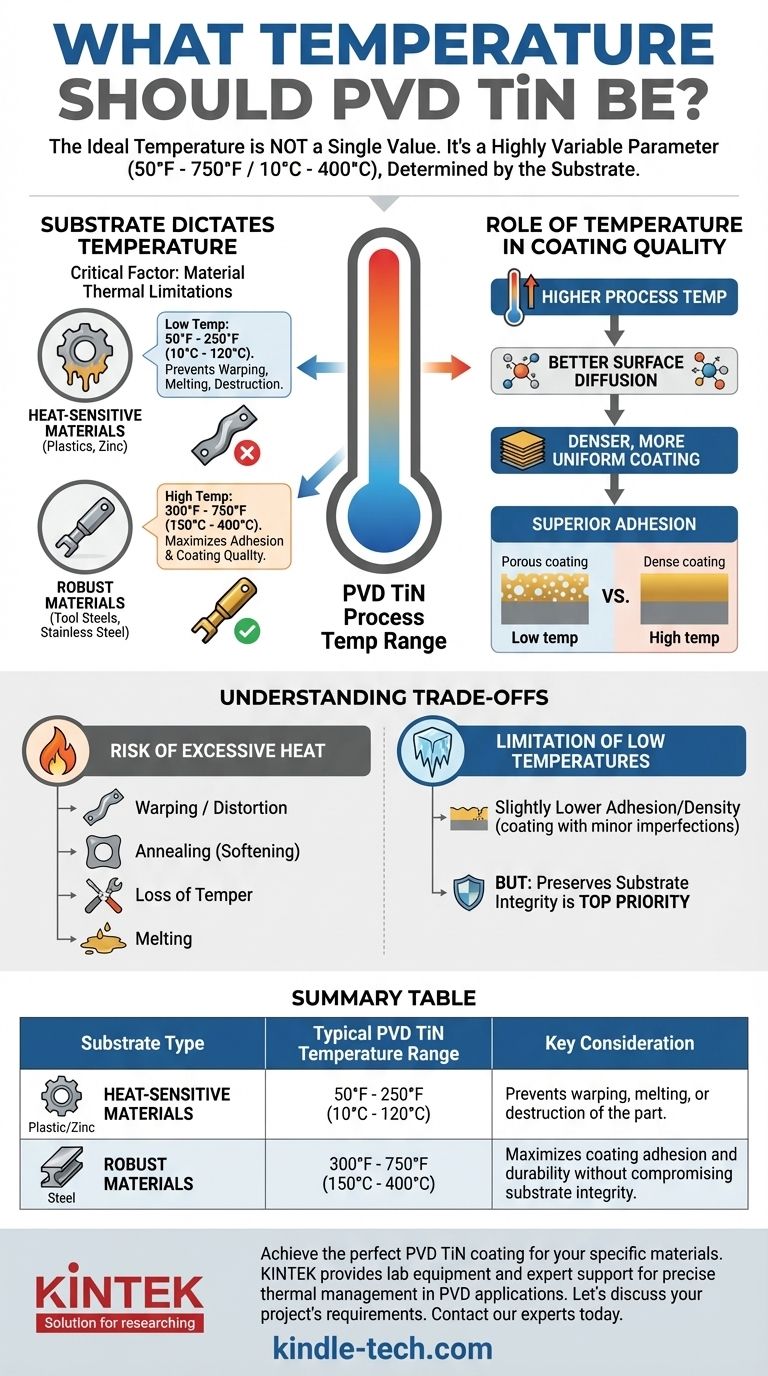

La température idéale pour le revêtement TiN PVD n'est pas une valeur unique. Au lieu de cela, la température de processus pour le nitrure de titane (TiN) via dépôt physique en phase vapeur (PVD) est un paramètre très variable, allant généralement d'aussi bas que 10°C (50°F) à aussi haut que 400°C (750°F). La température correcte est déterminée presque entièrement par les limitations thermiques du matériau du substrat que vous revêtez.

Le facteur critique dans le choix d'une température de processus TiN PVD n'est pas le revêtement lui-même, mais le matériau à revêtir. L'objectif principal est d'utiliser la température la plus élevée que le substrat peut tolérer en toute sécurité pour obtenir la meilleure adhérence et qualité de revêtement.

Pourquoi la température est une variable, pas une constante

La large plage de températures dans l'application TiN PVD existe parce que le processus doit être adapté à une vaste gamme de matériaux, chacun avec sa propre tolérance thermique. Le substrat est toujours le principal facteur limitant.

Le substrat dicte la température

Différents matériaux réagissent à la chaleur de manières fondamentalement différentes. La température du processus PVD doit être maintenue en dessous du point où le substrat serait endommagé.

Par exemple, les aciers à outils trempés peuvent supporter des températures plus élevées sans perdre leur trempe, ce qui les rend adaptés aux processus dans la plage de 150°C à 400°C (300°F à 750°F).

En revanche, les matériaux sensibles à la chaleur comme les plastiques ou les métaux à bas point de fusion comme le zinc se déformeraient, fondraient ou seraient détruits à ces températures. Ils nécessitent une température de processus beaucoup plus basse, souvent entre 10°C et 120°C (50°F et 250°F).

Le rôle de la température dans la qualité du revêtement

Bien que le substrat fixe la limite supérieure, la température joue un rôle crucial dans les propriétés finales du revêtement.

Généralement, une température de processus plus élevée favorise une meilleure diffusion de surface et une meilleure mobilité atomique. Cela conduit à une structure de revêtement plus dense et plus uniforme avec une adhérence supérieure au substrat.

C'est pourquoi, pour les matériaux durables comme l'acier, les opérateurs utiliseront la température la plus élevée réalisable – cela optimise le lien entre le revêtement et la pièce.

Comprendre les compromis du choix de la température

Choisir la bonne température implique d'équilibrer les propriétés idéales du revêtement avec les limitations physiques du composant. Une mauvaise évaluation peut entraîner des dommages irréversibles.

Le risque de chaleur excessive

Appliquer une température trop élevée pour le substrat est catastrophique. Les conséquences potentielles incluent :

- Déformation ou distorsion de la géométrie de la pièce.

- Recuit, qui ramollit le matériau et réduit sa dureté.

- Perte de trempe dans les aciers pré-trempés.

- Fusion d'alliages ou de plastiques à basse température.

La limitation des basses températures

Lorsque vous êtes contraint d'utiliser une température plus basse pour un substrat sensible, vous devez accepter un léger compromis.

Le revêtement TiN résultant sera toujours très efficace, mais il pourrait avoir une adhérence ou une densité marginalement plus faible par rapport à un revêtement appliqué à une température beaucoup plus élevée. Cependant, la préservation de l'intégrité du substrat est toujours la priorité absolue.

Faire le bon choix pour votre application

Votre matériau détermine votre fenêtre de processus. La décision doit être entièrement basée sur la stabilité thermique de la pièce que vous avez l'intention de revêtir.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (par exemple, plastiques, alliages de zinc, certains laitons) : Vous devez opérer à l'extrémité inférieure de la plage, en priorisant l'intégrité de la pièce plutôt que d'atteindre la densité de revêtement théorique maximale.

- Si votre objectif principal est de revêtir des matériaux robustes (par exemple, aciers à outils, acier inoxydable, titane) : Vous devez utiliser l'extrémité supérieure de la plage de températures que le matériau peut supporter en toute sécurité pour maximiser l'adhérence et la durabilité du revêtement.

En fin de compte, un revêtement TiN PVD réussi dépend de la considération de la température comme une variable de processus critique adaptée à votre substrat spécifique.

Tableau récapitulatif :

| Type de substrat | Plage de températures typique du TiN PVD | Considération clé |

|---|---|---|

| Matériaux sensibles à la chaleur (Plastiques, Zinc) | 10°C - 120°C (50°F - 250°F) | Empêche la déformation, la fusion ou la destruction de la pièce. |

| Matériaux robustes (Aciers à outils, Acier inoxydable) | 150°C - 400°C (300°F - 750°F) | Maximise l'adhérence et la durabilité du revêtement sans compromettre l'intégrité du substrat. |

Obtenez le revêtement TiN PVD parfait pour vos matériaux spécifiques.

Le choix de la bonne température de processus est essentiel pour la performance du revêtement et l'intégrité de la pièce. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et d'un soutien expert nécessaires à une gestion thermique précise dans les applications PVD. Que vous revêtiez des alliages sensibles ou des aciers à outils robustes, nos solutions vous aident à optimiser l'adhérence et à prévenir les dommages au substrat.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour assurer le succès de votre processus TiN PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité