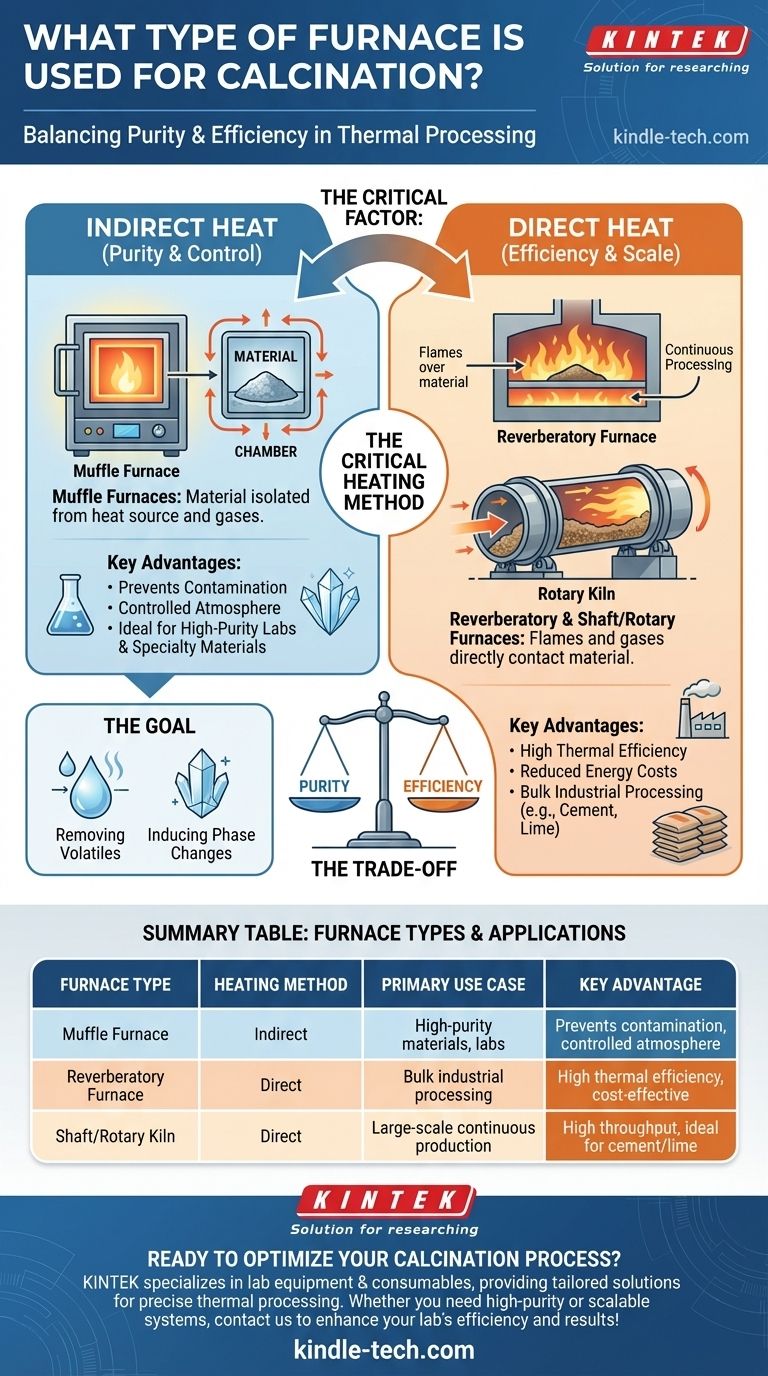

Pour la calcination, les types de fours les plus courants sont les fours à moufle, les fours à réverbère et les fours à cuve ou fours rotatifs. Chaque conception a un but spécifique, se distinguant principalement par le fait que le matériau chauffé entre en contact direct avec la source de chaleur et ses gaz de combustion.

Le facteur critique dans le choix d'un four de calcination n'est pas le type de four lui-même, mais la méthode de chauffage sous-jacente. Votre choix dépend de la question de savoir si votre processus nécessite une chaleur indirecte pour la pureté ou peut tolérer une chaleur directe pour une efficacité thermique maximale.

L'objectif de la calcination

Avant de choisir un four, il est essentiel de comprendre l'objectif principal du processus de calcination. Il s'agit d'un traitement thermique utilisé pour induire un changement chimique ou physique dans un matériau.

### Élimination des substances volatiles

Une fonction principale de la calcination est de chauffer une substance pour en éliminer les composants volatils. Cela inclut couramment l'élimination de l'humidité absorbée, du dioxyde de carbone (comme dans la production de ciment) ou du dioxyde de soufre.

### Induction de changements de phase

Le chauffage peut également être utilisé pour modifier la structure cristalline d'un matériau ou pour oxyder tout ou partie de la substance traitée. Ceci est crucial pour préparer les matériaux aux processus industriels ultérieurs.

Conceptions de fours de base pour la calcination

Bien qu'il existe diverses configurations, la technologie se résume à quelques conceptions fondamentales, chacune définie par la manière dont la chaleur est transférée au matériau.

### Fours à moufle (chauffage indirect)

Dans un four à moufle, le matériau est placé dans une chambre, ou "moufle", qui est chauffée de l'extérieur. La source de chaleur et ses sous-produits de combustion n'entrent pas en contact avec l'échantillon.

Cette conception est construite à partir de matériaux comme l'argile réfractaire ou la maçonnerie et est idéale pour les processus où la pureté est primordiale.

### Fours à réverbère (chauffage direct)

En revanche, un four à réverbère permet aux flammes et aux gaz chauds de la source de chaleur de passer directement sur le matériau.

Ce contact direct permet un transfert de chaleur très efficace, mais cela signifie également que le matériau est exposé aux sous-produits de la combustion.

### Fours à cuve et fours rotatifs (traitement continu)

Ce sont de grandes structures cylindriques souvent appelées calcinateurs. Ce sont les bêtes de somme des applications industrielles à grande échelle comme la fabrication de ciment.

Le matériau est introduit à une extrémité et se déplace en continu à travers le cylindre chauffé, permettant un traitement à haut débit. Le chauffage dans ces systèmes est généralement direct.

Comprendre le compromis : pureté vs efficacité

La décision entre les types de fours est fondamentalement un compromis entre le contrôle du processus et l'efficacité opérationnelle.

### Le cas du chauffage indirect (pureté et contrôle)

Un four à moufle est le choix supérieur lorsque l'intégrité chimique du produit final est la priorité absolue.

Parce que le matériau est isolé des gaz de combustion, vous pouvez maintenir une atmosphère contrôlée. Ceci est essentiel pour les applications en laboratoire ou pour la production de matériaux spécialisés de haute pureté.

### Le cas du chauffage direct (efficacité et échelle)

Les fours à réverbère et les fours à cuve excellent en efficacité thermique et en échelle. Le contact direct transfère la chaleur beaucoup plus efficacement, réduisant les coûts énergétiques et le temps de traitement.

Cela en fait la norme pour les processus industriels en vrac où le matériau n'est pas affecté négativement par le contact avec les gaz de combustion, comme dans la production de ciment ou de chaux.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, vous devez aligner le mécanisme de chauffage du four avec votre objectif de processus principal.

- Si votre objectif principal est la pureté du processus ou les atmosphères contrôlées : Un four à moufle est le bon choix, car sa méthode de chauffage indirecte empêche la contamination.

- Si votre objectif principal est une production à grand volume et rentable : Un four à réverbère ou un four rotatif est idéal, car le chauffage direct maximise l'efficacité thermique pour les matériaux en vrac.

En fin de compte, comprendre comment la chaleur est fournie à votre matériau est la clé pour maîtriser le processus de calcination.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Cas d'utilisation principal | Avantage clé |

|---|---|---|---|

| Four à moufle | Indirect | Matériaux de haute pureté, laboratoires | Empêche la contamination, atmosphère contrôlée |

| Four à réverbère | Direct | Traitement industriel en vrac | Haute efficacité thermique, rentable |

| Four à cuve/rotatif | Direct | Production continue à grande échelle | Haut débit, idéal pour le ciment/la chaux |

Prêt à optimiser votre processus de calcination ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour les laboratoires nécessitant un traitement thermique précis. Que vous ayez besoin d'un four à moufle de haute pureté ou de systèmes industriels évolutifs, notre expertise vous assure d'obtenir le bon équipement pour vos objectifs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- De quoi sont faites les fours à haute température ? Graphite contre métaux réfractaires expliqués

- Pourquoi un four à vide poussé est-il nécessaire pour le recuit des alliages ferritiques à 1100°C ? Assurer la pureté et l'intégrité des données

- Le traitement thermique est-il un mécanisme de renforcement ? Débloquez une résistance des matériaux sur mesure

- Quel est le rôle spécifique d'un four sous vide dans la fabrication de céramiques de ZnS ? Obtenir une pureté de matériau de qualité optique

- Quels sont les facteurs critiques du traitement thermique ? Maîtrisez la température, l'atmosphère et le refroidissement pour des résultats supérieurs

- Quelle est la différence entre un four de type discontinu (batch) et un four de type continu ? Choisissez le bon processus de traitement thermique

- Quelle méthode de transfert de chaleur peut fonctionner dans le vide ? Libérez la puissance du rayonnement thermique

- Quel rôle joue un four à résistance sous vide dans la chromisation par diffusion de l'acier ? Atteindre une liaison profonde de 2,8 mm