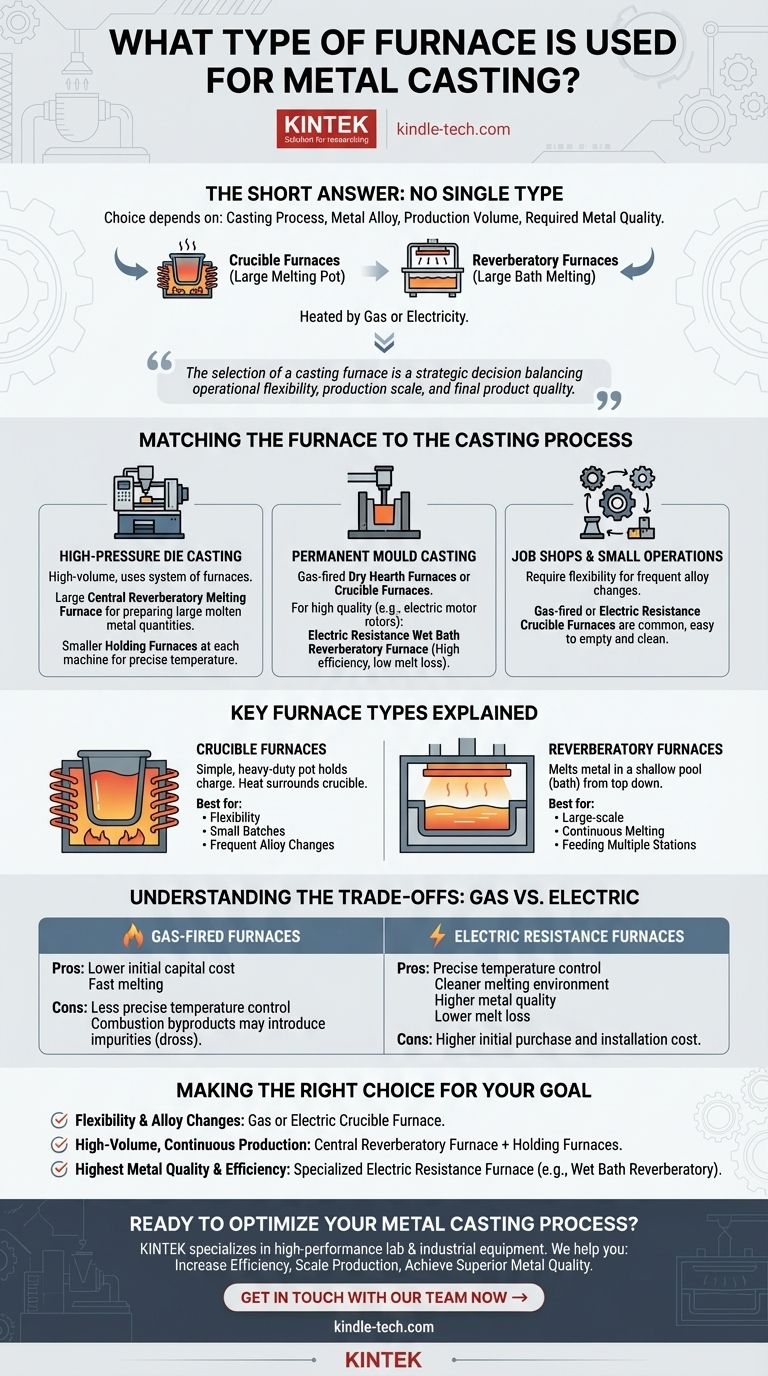

La réponse courte est qu'il n'existe pas un seul type de four pour la fonderie de métaux ; le choix dépend entièrement du processus de coulée, de l'alliage métallique, du volume de production et de la qualité du métal requise. Les catégories les plus courantes sont les fours à creuset, qui fonctionnent comme un grand creuset de fusion, et les fours à réverbère, où le métal est fondu dans un bain plus grand. Ceux-ci peuvent être chauffés au gaz ou à l'électricité, chacun présentant des avantages distincts.

Le choix d'un four de coulée est une décision stratégique qui équilibre la flexibilité opérationnelle, l'échelle de production et la qualité du produit final. Comprendre la fonction principale de chaque type de four vous permet d'adapter la technologie à votre objectif de fabrication spécifique.

Adapter le four au processus de coulée

Le type de four utilisé est directement lié aux exigences de la méthode de coulée spécifique. Les processus à grand volume ont des besoins différents de ceux des opérations plus petites et plus spécialisées.

Pour la coulée sous pression sous haute pression

La coulée sous pression sous haute pression est un processus à grand volume qui utilise souvent un système de fours. Il est courant de voir un grand four de fusion à réverbère central pour préparer de grandes quantités de métal en fusion.

Ce métal est ensuite transféré vers de plus petits fours de maintien à chaque machine de coulée. Il peut s'agir d'unités électriques à faible consommation ou à gaz qui maintiennent le métal à la température précise nécessaire à la coulée.

Pour la coulée en coquille permanente

Les applications de coulée en coquille permanente utilisent généralement des fours à sole sèche chauffés au gaz ou des fours à creuset chauffés au gaz ou à l'électricité.

Pour les applications où la pureté et la qualité du métal sont primordiales, comme la coulée de rotors de moteurs électriques, un four spécialisé est utilisé. Un four à réverbère à bain humide à résistance électrique est préféré pour son rendement énergétique élevé (60-65 %) et sa capacité à produire un métal de qualité supérieure avec une très faible perte par fusion.

Pour les ateliers de sous-traitance et les petites opérations

Les petites fonderies ou les « ateliers de sous-traitance » exigent avant tout de la flexibilité. Ils doivent souvent passer fréquemment d'un alliage métallique à l'autre pour différents projets clients.

Dans ces environnements, les fours à creuset chauffés au gaz ou à résistance électrique sont le choix le plus courant. Leur conception les rend relativement faciles à vider et à nettoyer, ce qui est essentiel lors du changement d'alliages.

Types de fours clés expliqués

Bien qu'il existe de nombreuses variations, les fours de coulée se répartissent généralement en deux familles principales en fonction de la manière dont ils contiennent et chauffent le métal.

Fours à creuset

Considérez un four à creuset comme un pot simple et robuste (le creuset) qui contient la charge métallique. La source de chaleur — des brûleurs à gaz ou des résistances électriques — entoure le creuset pour faire fondre le contenu.

Leur principal avantage est la flexibilité. Comme le métal est entièrement contenu, il est idéal pour faire fondre de plus petits lots et pour les opérations nécessitant des changements fréquents entre différents alliages.

Fours à réverbère

Un four à réverbère fait fondre le métal dans un bassin peu profond, ou « bain », à l'intérieur d'une grande chambre rectangulaire. La source de chaleur (flamme de gaz ou éléments électriques) est située au-dessus du métal, le chauffant de haut en bas par rayonnement.

Ceux-ci sont conçus pour la fusion continue à grande échelle. Ils servent de réservoir central de métal en fusion qui peut alimenter plusieurs postes de coulée, ce qui en fait une pierre angulaire des fonderies à grand volume.

Comprendre les compromis : Gaz contre Électricité

Le choix de la méthode de chauffage est l'une des décisions les plus importantes, ayant des implications directes sur le coût, le contrôle et la qualité.

Fours à gaz

Les systèmes à gaz sont souvent privilégiés pour leur coût d'investissement initial plus faible et leur capacité à chauffer le métal très rapidement.

Cependant, ils peuvent offrir un contrôle de température moins précis, et les sous-produits de la combustion peuvent parfois introduire des impuretés dans la masse fondue. Cela peut entraîner des taux de perte de métal (scories) légèrement plus élevés.

Fours à résistance électrique

Les fours électriques offrent un contrôle de température exceptionnellement précis et un environnement de fusion beaucoup plus propre, car il n'y a pas de combustion.

Il en résulte une qualité de métal supérieure, une perte par fusion réduite et une meilleure efficacité énergétique globale. Le principal compromis est généralement un coût d'achat et d'installation initial plus élevé par rapport à un équivalent à gaz.

Faire le bon choix pour votre objectif

Sélectionner un four ne consiste pas à trouver le « meilleur », mais celui qui est le mieux adapté à vos besoins opérationnels spécifiques.

- Si votre objectif principal est la flexibilité et les changements fréquents d'alliage : Un four à creuset à gaz ou à résistance électrique est le choix le plus pratique et le plus courant.

- Si votre objectif principal est la production continue à grand volume : Un grand four à réverbère central associé à de plus petits fours de maintien à chaque poste de coulée est le modèle industriel standard.

- Si votre objectif principal est d'atteindre la plus haute qualité et efficacité du métal : Un four spécialisé à résistance électrique, tel qu'un modèle à réverbère à bain humide, est l'option supérieure.

En fin de compte, choisir le bon four consiste à aligner les forces de la technologie sur vos objectifs de production et vos exigences de qualité spécifiques.

Tableau récapitulatif :

| Type de four | Idéal pour | Méthode de chauffage | Avantage clé |

|---|---|---|---|

| Four à creuset | Ateliers de sous-traitance, petits lots, changements d'alliage | Gaz ou Électricité | Flexibilité, nettoyage facile |

| Four à réverbère | Production à grand volume, fusion continue | Gaz ou Électricité | Capacité de fusion à grande échelle |

| Résistance électrique | Haute qualité du métal, efficacité, faible perte par fusion | Électricité | Contrôle précis de la température |

| Chauffé au gaz | Fusion rapide, coût initial plus faible | Gaz | Chauffage rapide, économique |

Prêt à optimiser votre processus de fonderie de métaux ?

Choisir le bon four est essentiel pour l'efficacité, le coût et la qualité du produit final de votre opération. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et industriels haute performance adaptés à vos besoins spécifiques en matière de fonderie de métaux.

Nous vous aidons à :

- Augmenter l'efficacité grâce à un contrôle précis de la température et à une perte de fusion réduite.

- Adapter la production avec des fours conçus pour des opérations à grand volume ou des opérations par lots flexibles.

- Atteindre une qualité de métal supérieure grâce à une technologie de chauffage électrique propre et fiable.

Que vous soyez un atelier de sous-traitance nécessitant de la flexibilité ou une grande fonderie axée sur la production continue, KINTEK dispose de l'équipement et de l'expertise pour soutenir vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et laissez nos experts vous guider vers la solution de four idéale pour votre succès.

Contactez notre équipe maintenant →

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique