À la base, le frittage est un processus de fabrication thermique. Il utilise la chaleur – et souvent la pression – pour compacter un matériau en poudre et fusionner ses particules individuelles en une seule masse solide. Il est crucial de noter que cela est réalisé à une température inférieure au point de fusion du matériau, ce qui signifie qu'il ne devient jamais liquide.

Le frittage n'est pas un processus de fusion ; c'est un processus de diffusion à l'état solide. Il permet la création de composants denses et solides à partir de poudres, ce qui est particulièrement vital pour les matériaux ayant des points de fusion trop élevés.

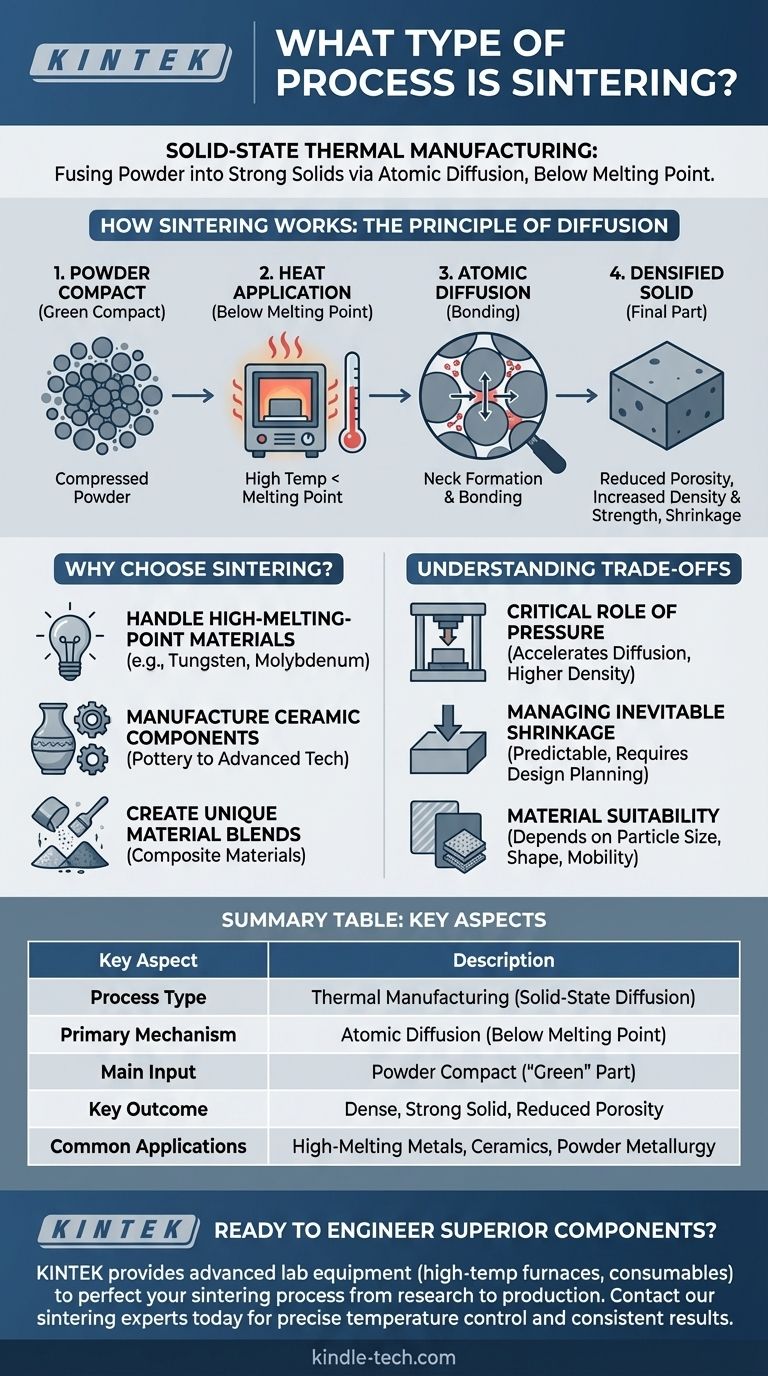

Comment fonctionne le frittage : Le principe de la diffusion

Le frittage transforme une poudre lâche en un objet cohérent en encourageant les atomes à se déplacer et à se lier à travers les limites des particules.

Le point de départ : Un compact de poudre

Le processus commence par une poudre fine du matériau désiré, tel qu'un métal ou une céramique. Cette poudre est souvent d'abord compressée mécaniquement dans une forme désirée, une étape connue sous le nom de création d'un "compact vert".

Application de chaleur en dessous du point de fusion

Le compact vert est ensuite chauffé dans un four contrôlé. La température est suffisamment élevée pour énergiser les atomes à l'intérieur des particules, mais elle est maintenue strictement en dessous du point de liquéfaction.

Diffusion atomique aux limites des particules

Cette chaleur appliquée donne aux atomes suffisamment d'énergie pour migrer, ou diffuser, à travers les surfaces où les particules de poudre individuelles se touchent. Au fur et à mesure que les atomes se déplacent pour combler les lacunes et les pores microscopiques entre les particules, ils forment de fortes liaisons métalliques ou covalentes.

Le résultat : Un solide densifié

Ce mouvement atomique "soude" efficacement les particules ensemble au niveau microscopique. Le processus élimine la porosité, ce qui entraîne le rétrécissement du matériau et le rend significativement plus dense, plus solide et plus durable.

Pourquoi choisir le frittage plutôt que la fusion ?

Bien que la fusion et le moulage soient une méthode de fabrication courante, le frittage offre des avantages uniques qui le rendent essentiel pour des applications spécifiques.

Traitement des matériaux à haut point de fusion

Le frittage est le processus de prédilection pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène. La fusion de ces métaux nécessite une énergie immense et un équipement spécialisé, ce qui fait du frittage un choix beaucoup plus pratique et économique.

Fabrication de composants céramiques

Presque toutes les céramiques modernes, de la poterie et de la porcelaine aux céramiques techniques avancées, sont produites par frittage. Le processus transforme l'argile ou les préformes en poudre fragiles en produits finis durs et résistants.

Création de mélanges de matériaux uniques

La métallurgie des poudres, qui repose sur le frittage, permet aux fabricants de combiner différents types de matériaux qui ne se mélangeraient pas facilement à l'état fondu. Cela permet de créer des matériaux composites aux propriétés adaptées.

Comprendre les compromis

Bien que puissant, le frittage est un processus précis dont les facteurs doivent être gérés avec soin pour un résultat réussi.

Le rôle critique de la pression

Bien que la chaleur favorise la diffusion, la pression est souvent appliquée simultanément. Cette pression augmente la surface de contact entre les particules, ce qui accélère le processus de diffusion et aide à atteindre une densité finale plus élevée plus efficacement.

Gestion du retrait inévitable

À mesure que les pores entre les particules sont éliminés, le composant global rétrécira. Ce retrait est prévisible mais doit être calculé avec précision et pris en compte dans la conception initiale du moule pour garantir que la pièce finale respecte les spécifications dimensionnelles.

Adéquation des matériaux

Tous les matériaux ne frittent pas aussi bien. L'efficacité du processus dépend de facteurs tels que la taille des particules, leur forme et la mobilité atomique intrinsèque du matériau.

Faire le bon choix pour votre objectif

Le frittage n'est pas une solution universelle, mais c'est un outil indispensable lorsqu'il est utilisé pour la bonne application.

- Si votre objectif principal est de travailler avec des métaux haute performance comme le tungstène : Le frittage est la méthode la plus efficace, et souvent la seule, viable pour former des pièces denses et solides.

- Si votre objectif principal est de produire tout type de composant céramique dur : Le frittage est l'étape fondamentale et non négociable qui assure l'intégrité structurelle et la dureté.

- Si votre objectif principal est la production en série de petites pièces métalliques complexes : La métallurgie des poudres utilisant le frittage est une méthode extrêmement rentable pour créer des composants à forme nette avec un minimum de déchets.

En comprenant le frittage comme un processus de fusion à l'état solide, vous pouvez concevoir des matériaux robustes qu'il est tout simplement impossible de former par fusion conventionnelle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Fabrication thermique (diffusion à l'état solide) |

| Mécanisme principal | Diffusion atomique en dessous du point de fusion du matériau |

| Entrée principale | Compact de poudre (pièce "verte") |

| Résultat clé | Pièce solide dense et solide avec porosité réduite |

| Applications courantes | Métaux à haut point de fusion (tungstène, molybdène), céramiques, métallurgie des poudres |

Prêt à concevoir des composants supérieurs avec le frittage ?

Le frittage est la clé pour créer des pièces solides et complexes à partir de métaux et de céramiques haute performance. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour perfectionner votre processus de frittage, de la recherche à la production.

Nous fournissons des fours à haute température et des matériaux essentiels pour les laboratoires et les fabricants travaillant avec la métallurgie des poudres et les céramiques avancées. Laissez notre expertise vous aider à obtenir un contrôle précis de la température et des résultats cohérents.

Contactez nos experts en frittage dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs spécifiques en matière de matériaux et d'applications.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité