Pour la plupart des applications PVD industrielles, la pression de base requise est généralement établie dans la gamme du vide poussé, entre 1x10⁻⁴ et 1x10⁻⁶ Torr. Bien que certaines applications de haute pureté, comme celles de l'industrie des semi-conducteurs, exigent des niveaux de vide ultra-poussé (VUP) inférieurs à 10⁻⁸ Torr, l'essentiel est de créer un environnement suffisamment propre pour le film spécifique déposé.

L'objectif principal du vide en PVD est d'éliminer les molécules de gaz indésirables. Cela garantit que les particules de revêtement vaporisées peuvent voyager de la source au substrat sans collisions ni réactions chimiques, ce qui est essentiel pour créer un film mince pur, dense et bien adhérent.

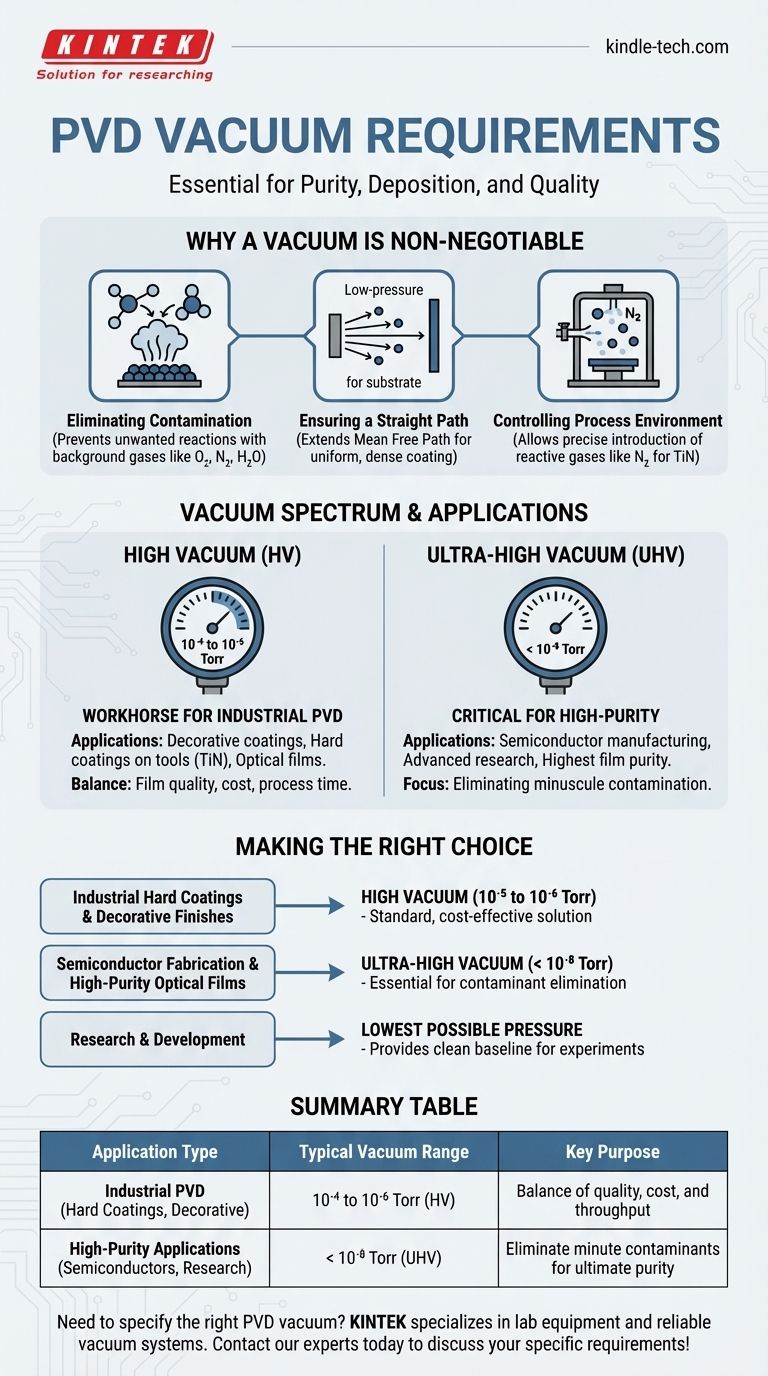

Pourquoi le vide est non négociable en PVD

L'obtention d'un environnement à basse pression est l'étape fondamentale de tout processus PVD. La qualité du vide a un impact direct sur la qualité du revêtement final.

Élimination de la contamination

À pression atmosphérique, une chambre est remplie de gaz réactifs tels que l'oxygène, l'azote et la vapeur d'eau. Si ces molécules sont présentes pendant le dépôt, elles réagiront avec le matériau vaporisé, créant des composés non désirés (comme des oxydes) et incorporant des impuretés dans le film, dégradant ainsi ses performances.

Assurer un chemin direct pour le dépôt

Le concept le plus critique est le libre parcours moyen : la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre. Dans un vide poussé, le libre parcours moyen est étendu pour être plus long que la distance entre la source de matériau et le substrat.

Cela garantit que le matériau vaporisé voyage en ligne droite, assurant un revêtement uniforme et dense. Sans vide, les particules se disperseraient, entraînant un film poreux, non uniforme et mal adhérant.

Contrôle de l'environnement du processus

Une fois qu'une pression de base de vide poussé est atteinte, tous les gaz d'arrière-plan indésirables ont été éliminés. Cela crée une ardoise propre, permettant l'introduction précise de gaz de procédé spécifiques si nécessaire. Par exemple, en PVD réactif, une quantité contrôlée d'azote est introduite pour former un revêtement de nitrure de titane (TiN).

Différents niveaux de vide pour différents objectifs

Le terme « vide » n'est pas un état unique ; c'est un spectre de pressions. Le niveau requis dépend entièrement de la sensibilité de l'application aux impuretés et des propriétés du film souhaitées.

Vide Poussé (10⁻⁴ à 10⁻⁶ Torr)

C'est la gamme de travail pour la grande majorité des applications PVD industrielles. Il fournit un environnement suffisamment propre pour les revêtements décoratifs, les revêtements durs sur les outils (par exemple, TiN) et de nombreux films optiques. Il offre un excellent équilibre entre la qualité du film, le coût et le temps de traitement.

Vide Ultra-Poussé (VUP) (10⁻⁸ Torr et Inférieur)

Le VUP est requis pour les applications où même des niveaux infimes de contamination peuvent entraîner une défaillance de l'appareil. C'est le domaine de la fabrication de semi-conducteurs, de la recherche avancée et des applications nécessitant la pureté et la densité de film les plus élevées possibles.

Comprendre les compromis

Le choix d'un niveau de vide cible est une décision critique qui équilibre les exigences techniques et les contraintes pratiques.

Pureté contre coût et complexité

Atteindre des pressions plus basses nécessite des équipements plus avancés et plus coûteux, tels que des pompes turbomoléculaires ou cryogéniques au lieu de pompes à diffusion plus simples. La conception et les matériaux de la chambre doivent également être plus robustes pour éviter les fuites et le dégazage, augmentant considérablement les coûts d'investissement.

Qualité contre débit

Vider une chambre jusqu'au VUP prend beaucoup plus de temps que d'atteindre un vide poussé standard. Ce temps de cycle prolongé réduit le nombre de lots pouvant être traités, impactant directement le débit de production. Le coût d'un film de meilleure qualité est souvent un temps de processus plus long.

Faire le bon choix pour votre objectif

Votre niveau de vide cible doit être dicté par les exigences non négociables de votre produit final.

- Si votre objectif principal est les revêtements durs industriels ou les finitions décoratives : Un vide poussé dans la plage de 10⁻⁵ à 10⁻⁶ Torr est la solution standard et la plus rentable.

- Si votre objectif principal est la fabrication de semi-conducteurs ou les films optiques de haute pureté : Un système de vide ultra-poussé (VUP) capable d'atteindre 10⁻⁸ Torr ou moins est nécessaire pour éliminer les contaminants.

- Si votre objectif principal est la recherche et le développement : Votre système doit être capable d'atteindre la pression la plus basse possible pour fournir une base propre pour un large éventail d'expériences.

En fin de compte, le niveau de vide doit être suffisant pour garantir que le libre parcours moyen dépasse les dimensions de la chambre et que la contamination par gaz résiduel soit inférieure à la tolérance de votre processus spécifique.

Tableau récapitulatif :

| Type d'application | Plage de vide typique | Objectif clé |

|---|---|---|

| PVD Industriel (Revêtements durs, Décoratifs) | 10⁻⁴ à 10⁻⁶ Torr (Vide Poussé) | Équilibre entre qualité, coût et débit |

| Applications de Haute Pureté (Semi-conducteurs, Recherche) | < 10⁻⁸ Torr (Vide Ultra-Poussé) | Éliminer les contaminants infimes pour une pureté ultime |

Besoin de spécifier le bon vide PVD pour votre application ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant l'expertise et les systèmes de vide fiables essentiels pour un dépôt de film mince réussi. Que vous développiez des revêtements industriels ou des couches semi-conductrices de haute pureté, nous pouvons vous aider à obtenir l'environnement de procédé parfait. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Four à presse à chaud sous vide pour stratification et chauffage

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- Quels types de gaz une pompe à vide à circulation d'eau peut-elle gérer ? Gérez en toute sécurité les gaz inflammables, condensables et sales

- Quelle est la fonction principale d'une pompe à vide ? Éliminer les molécules de gaz pour créer un vide contrôlé

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation