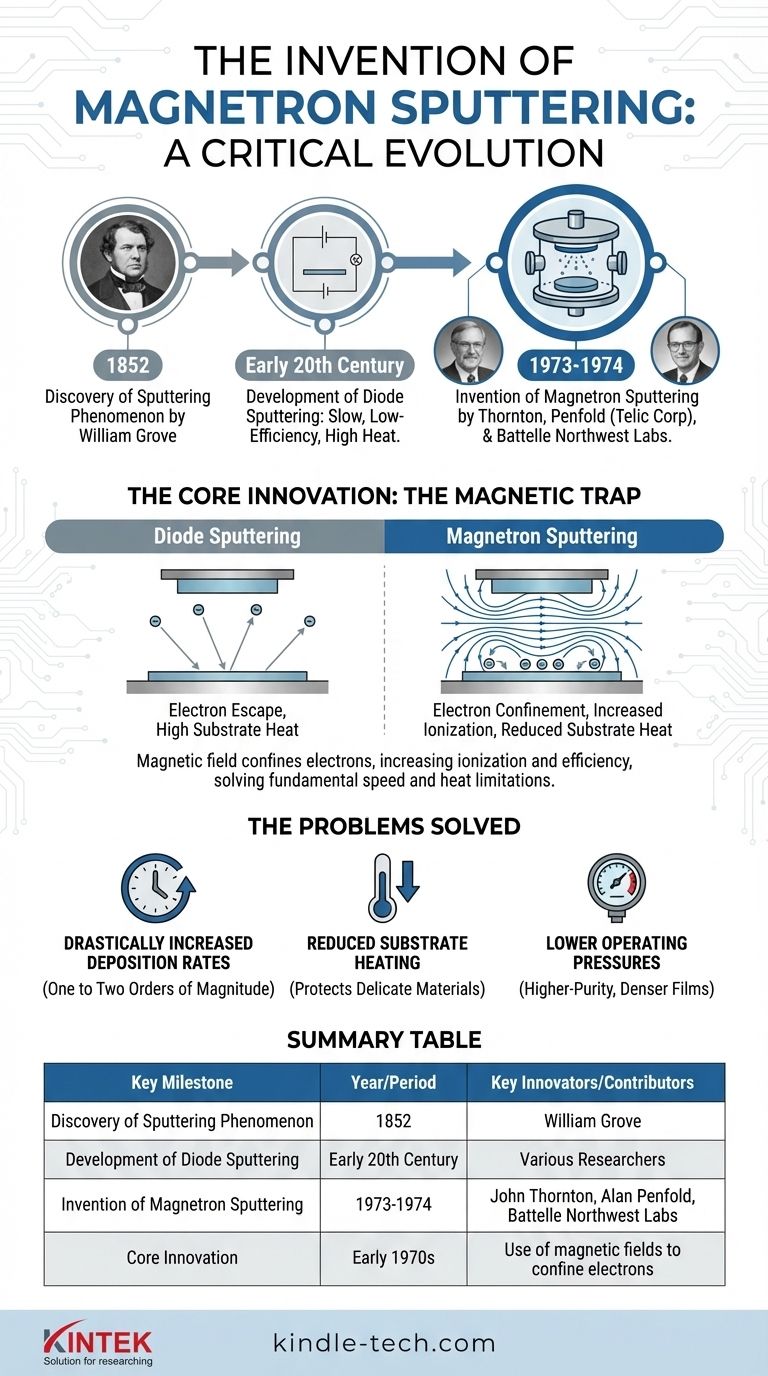

Les brevets fondamentaux pour la pulvérisation cathodique magnétron moderne ont été déposés au début des années 1970. Bien que le principe de base de la pulvérisation cathodique ait été découvert bien plus tôt, le développement d'un procédé de pulvérisation magnétron commercialement viable et à haut débit est attribué à des chercheurs tels que John Thornton et Alan Penfold chez Telic Corporation, ainsi qu'aux travaux réalisés aux Battelle Northwest Laboratories vers 1973-1974.

L'invention de la pulvérisation cathodique magnétron fut moins une découverte unique qu'une évolution critique. En ajoutant un champ magnétique derrière la cible de pulvérisation, les ingénieurs ont résolu les limites fondamentales de vitesse et de chaleur qui avaient empêché la pulvérisation cathodique de devenir une technologie industrielle dominante.

Les Précurseurs : Comprendre le Problème

Avant la pulvérisation cathodique magnétron, la méthode principale était la pulvérisation cathodique à diode. Cette technique antérieure était utile en recherche mais trop inefficace pour de nombreuses applications de production de masse.

La Découverte de la Pulvérisation Cathodique

Le phénomène physique sous-jacent a été observé pour la première fois par William Grove en 1852. Il a noté qu'une cathode dans un tube à décharge s'érodait progressivement et que le matériau érodé se déposait sur les surfaces proches. Ce processus, où les ions bombardent une cible et éjectent des atomes, est la base de toute pulvérisation cathodique.

Les Limites de la Pulvérisation Cathodique à Diode

Pendant plus d'un siècle, la pulvérisation cathodique à diode est restée un processus lent et à faible rendement. Ses principaux inconvénients étaient les faibles vitesses de dépôt et le chauffage important du substrat.

L'inefficacité provenait du comportement des électrons. Dans un système à diode, les électrons s'échappent du plasma et bombardent le substrat, transférant une grande quantité d'énergie sous forme de chaleur. Cela limitait les types de matériaux qui pouvaient être revêtus et rendait le processus beaucoup trop lent pour un usage industriel.

La Percée : Confiner les Électrons

Le génie de la pulvérisation cathodique magnétron fut l'introduction d'un réseau d'aimants permanents derrière le matériau cible. Cet ajout, apparemment simple, a complètement changé la dynamique du plasma.

L'Innovation Centrale : Le Piège Magnétique

Le champ magnétique crée un "tunnel" ou un piège pour les électrons directement devant la surface de la cible. Au lieu de s'échapper et de frapper le substrat, les électrons sont forcés dans une trajectoire en spirale, augmentant considérablement leur distance de parcours dans le plasma.

Ceci a deux effets immédiats et transformateurs. Premièrement, cela augmente considérablement la probabilité qu'un électron frappe et ionise un atome de gaz (généralement l'Argon). Deuxièmement, cela confine les électrons de haute énergie loin du substrat.

Le Résultat : Un Plasma Stable et de Haute Densité

Avec plus d'ions créés, le bombardement du matériau cible devient beaucoup plus efficace. Cela crée un plasma dense et stable précisément là où il est nécessaire — juste à la surface de la cible.

Cette innovation a directement résolu les problèmes fondamentaux de la pulvérisation cathodique à diode, transformant une curiosité de laboratoire en une puissance industrielle.

Les Problèmes Résolus par la Pulvérisation Cathodique Magnétron

L'invention n'était pas seulement une amélioration progressive ; c'était un changement fondamental qui a ouvert de nouvelles possibilités pour la fabrication de couches minces.

Augmentation Drastique des Vitesses de Dépôt

En créant un bombardement ionique plus intense et plus efficace, la pulvérisation cathodique magnétron a augmenté les vitesses de dépôt d'un facteur de un à deux ordres de grandeur. Des processus qui prenaient autrefois des heures pouvaient désormais être achevés en quelques minutes, ce qui le rendait viable pour la fabrication à grand volume de tout, des microprocesseurs au verre architectural.

Réduction du Chauffage du Substrat

Parce que le champ magnétique piège les électrons près de la cible, le substrat est protégé du bombardement électronique intense. Cela réduit considérablement la charge thermique, permettant le dépôt de films de haute qualité sur des matériaux sensibles à la chaleur comme les plastiques et les polymères sans causer de dommages.

Pressions Opérationnelles Inférieures

L'efficacité d'ionisation améliorée signifie qu'un plasma stable peut être maintenu à des pressions de gaz beaucoup plus faibles. La pulvérisation cathodique à des pressions plus basses entraîne moins de collisions en phase gazeuse pour les atomes cibles éjectés, ce qui donne des films minces plus purs et plus denses avec une meilleure adhérence.

Comprendre l'Héritage de cette Invention

Le développement de la pulvérisation cathodique magnétron a été un moment charnière dans la science des matériaux et la fabrication. Ses avantages répondent directement aux objectifs de la plupart des applications modernes de couches minces.

- Si votre objectif principal est la fabrication à haut débit : L'augmentation spectaculaire des vitesses de dépôt est l'héritage clé de cette invention, permettant le revêtement rentable de grandes surfaces et de pièces complexes.

- Si votre objectif principal est le revêtement de matériaux délicats : La réduction du chauffage du substrat, rendue possible par le confinement des électrons, est la caractéristique critique qui permet de revêtir des polymères, des plastiques et d'autres substrats sensibles.

- Si votre objectif principal est les films optiques ou électroniques de haute qualité : La capacité à fonctionner à des pressions plus basses donne des films plus purs et plus denses avec des performances supérieures, une conséquence directe du confinement efficace du plasma du magnétron.

En fin de compte, l'invention de la pulvérisation cathodique magnétron a transformé le dépôt de couches minces d'un processus scientifique spécialisé en une technique de fabrication industrielle fondamentale.

Tableau Récapitulatif :

| Jalon Clé | Année/Période | Innovateurs/Contributeurs Clés |

|---|---|---|

| Découverte du Phénomène de Pulvérisation Cathodique | 1852 | William Grove |

| Développement de la Pulvérisation Cathodique à Diode | Début du 20e Siècle | Divers Chercheurs |

| Invention de la Pulvérisation Cathodique Magnétron | 1973-1974 | John Thornton, Alan Penfold (Telic Corp), Battelle Northwest Labs |

| Innovation Centrale | Début des années 1970 | Utilisation de champs magnétiques pour confiner les électrons |

Prêt à exploiter la puissance de la pulvérisation cathodique magnétron moderne dans votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance, offrant des solutions qui offrent les vitesses de dépôt élevées, le faible chauffage du substrat et la qualité de film supérieure essentiels pour la recherche et la fabrication d'aujourd'hui. Notre expertise aide les laboratoires à obtenir un dépôt de couches minces précis et efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer votre travail !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Moule de presse anti-fissuration pour usage en laboratoire

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est le processus de frittage en chimie ? Un guide étape par étape de la fusion à l'état solide

- Quelle est la méthode de dépôt physique en phase vapeur pour les nanoparticules ? Une approche « Top-Down » pour les nanomatériaux de haute pureté

- Quelles sont les propriétés physiques et chimiques du graphite ? Un matériau unique pour les applications extrêmes

- À quoi sert une machine de pulvérisation cathodique ? Obtenez des revêtements en couches minces de précision pour la fabrication de haute technologie

- Quel catalyseur est utilisé dans la pyrolyse catalytique ? Les zéolites pour l'amélioration supérieure du bio-pétrole

- La baguette de brasage a-t-elle une température de fusion plus élevée ou plus basse que l'acier à braser ? Un point de fusion plus bas est la clé de joints solides.

- Quelles sont les limites de l'analyse par fluorescence X (XRF) ? Surmonter les défis de la préparation des échantillons pour des résultats précis

- Quelle température est approximativement égale au frittage ? Un guide basé sur le point de fusion de votre matériau