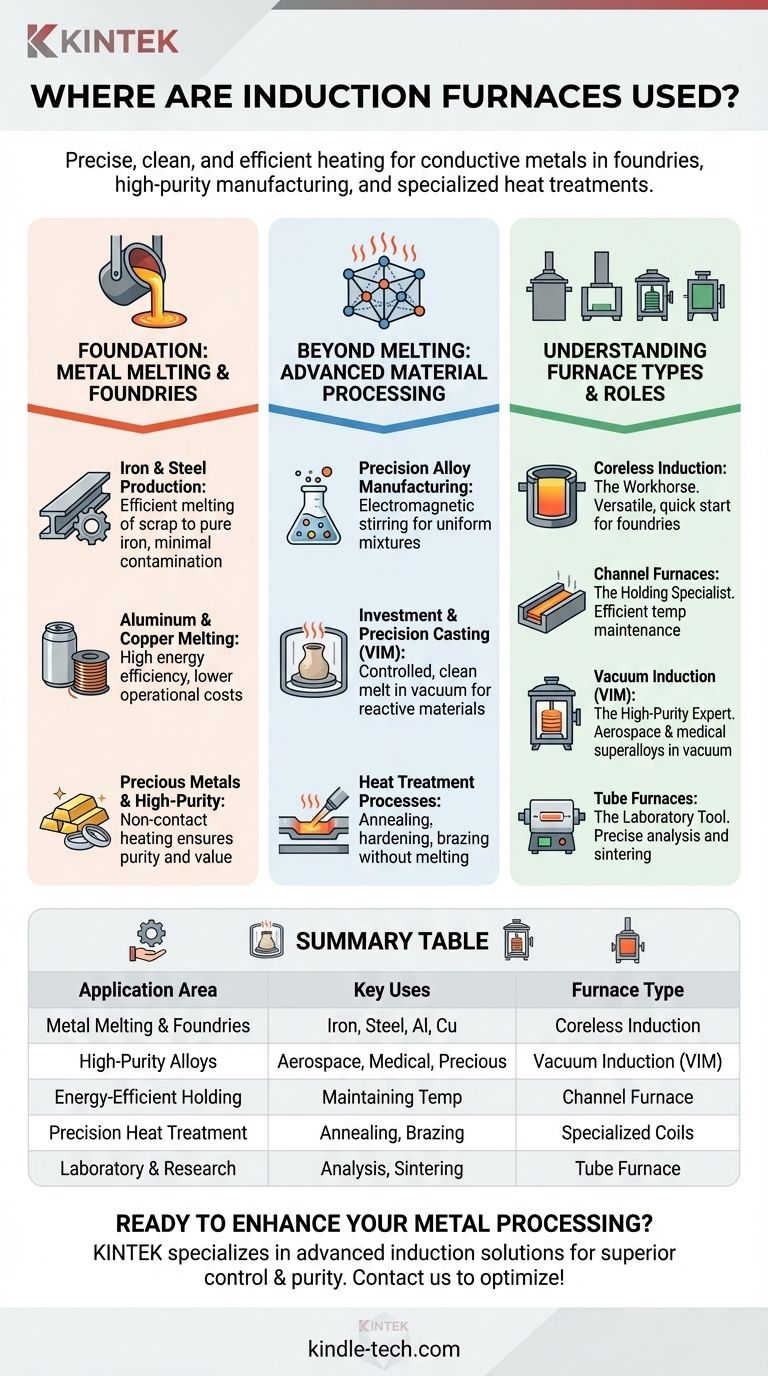

En bref, les fours à induction sont utilisés partout où un chauffage précis, propre et efficace des métaux conducteurs est requis. Leurs applications principales se trouvent dans les fonderies pour la fusion de métaux comme le fer, l'acier et l'aluminium, ainsi que dans la fabrication d'alliages de haute pureté, le moulage de précision et la réalisation de traitements thermiques spécialisés tels que le recuit et le brasage.

La raison fondamentale de leur utilisation généralisée n'est pas seulement qu'ils fondent le métal, mais comment ils le font. En utilisant un chauffage électromagnétique sans contact, les fours à induction offrent un niveau de pureté, de contrôle de la température et d'uniformité des matériaux que les fours conventionnels à combustible ne peuvent égaler.

La base : Fusion des métaux et fonderies

L'application la plus courante des fours à induction est la fusion primaire des métaux. Leur rapidité et leur propreté en font la colonne vertébrale de l'industrie moderne de la fonderie.

Production de fer et d'acier

Les fours à induction sont fondamentaux dans les aciéries et les fonderies de fer. Ils peuvent fondre efficacement tout, de la ferraille au fer pur.

Étant donné que la chaleur est générée directement à l'intérieur du métal, il y a une contamination minimale par des éléments chauffants externes ou des sous-produits de combustion, ce qui se traduit par un produit final plus propre.

Fusion de l'aluminium et du cuivre

Pour les métaux non ferreux comme l'aluminium et le cuivre, l'efficacité énergétique est un facteur majeur. Les fours à induction excellent dans ce domaine, convertissant l'énergie électrique en chaleur avec une très grande efficacité.

Cela entraîne des coûts d'exploitation inférieurs et une empreinte environnementale plus faible par rapport aux fours à gaz traditionnels.

Métaux précieux et applications de haute pureté

Lors de la fusion de métaux précieux comme l'or et le platine ou la création d'alliages ultra-purs, il est essentiel d'éviter toute contamination.

Le principe de chauffage sans contact par induction est idéal pour ces tâches, garantissant que le produit final conserve la pureté et la valeur prévues.

Au-delà de la fusion : Traitement avancé des matériaux

Bien que la fusion soit leur fonction principale, le contrôle précis offert par les fours à induction les rend indispensables pour une gamme de processus secondaires.

Fabrication d'alliages de précision

La création d'un alliage de haute qualité nécessite un mélange parfaitement uniforme d'éléments. Le champ électromagnétique dans un four à induction agite naturellement le bain de métal en fusion.

Cet agitation électromagnétique garantit que tous les composants sont répartis uniformément, ce qui donne des alliages aux propriétés cohérentes et fiables.

Moulage à la cire perdue et de précision

Dans le moulage à la cire perdue, le métal en fusion est versé dans un moule en céramique. Les fours à induction fournissent la fusion contrôlée et propre requise pour créer des pièces complexes et à haute tolérance.

Pour les matériaux extrêmement sensibles ou réactifs, ce processus est réalisé dans un four à induction sous vide (VIM) pour éviter toute contamination atmosphérique.

Processus de traitement thermique

La technologie d'induction est également utilisée pour une variété de traitements thermiques qui modifient les propriétés physiques d'un métal sans le faire fondre.

Ces processus incluent le recuit (ramollissement), le durcissement, le brasage (assemblage de métaux) et le frettage, où une pièce est chauffée pour se dilater et s'adapter à une autre.

Comprendre les compromis : Types et rôles des fours

Tous les fours à induction ne sont pas identiques. La conception spécifique est choisie en fonction de l'application prévue, créant un paysage d'outils spécialisés.

Le cheval de bataille : Fours à induction sans noyau

C'est le type le plus courant utilisé dans les fonderies. Ils sont polyvalents, peuvent être démarrés et arrêtés rapidement, et sont excellents pour la fusion d'une grande variété de métaux à partir d'un démarrage à froid.

Le spécialiste du maintien : Fours à canal

Les fours à canal sont extrêmement efficaces pour maintenir la température du métal déjà en fusion. Ils sont souvent utilisés comme "réservoirs" pour stocker le métal fondu dans un four sans noyau, permettant à une fonderie de fondre pendant les heures creuses d'énergie et de couler pendant les heures de pointe pour réduire les coûts.

L'expert en haute pureté : Fours à induction sous vide (VIM)

Lors de la production de superalliages de qualité aérospatiale ou d'implants médicaux, même des traces d'oxygène peuvent ruiner le matériau. Les VIM fonctionnent dans une chambre à vide pour créer les métaux et alliages les plus purs possibles.

L'outil de laboratoire : Fours tubulaires

À une échelle beaucoup plus petite, les fours tubulaires chauffés par induction sont utilisés dans les laboratoires pour l'analyse des matériaux, le frittage et divers processus chimiques qui nécessitent des profils de température précis et programmables.

Faire le bon choix pour votre objectif

Le four optimal est entièrement dicté par le résultat souhaité. Comprendre les différents types vous permet de sélectionner le bon outil pour le travail.

- Si votre objectif principal est la fusion de métaux à grand volume et flexible : Un four à induction sans noyau est la norme de l'industrie pour les fonderies.

- Si votre objectif principal est de créer des alliages de haute pureté, réactifs ou de qualité aérospatiale : Un four à induction sous vide (VIM) est non négociable.

- Si votre objectif principal est de maintenir efficacement la température du métal en fusion ou de gérer les coûts énergétiques : Un four à canal est le choix le plus efficace.

- Si votre objectif principal est un traitement thermique précis ou une analyse de laboratoire contrôlée : Une bobine d'induction spécialisée ou un four tubulaire est nécessaire.

En fin de compte, le four à induction est un outil polyvalent et puissant choisi pour sa précision, sa propreté et son contrôle.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Type de four |

|---|---|---|

| Fusion des métaux et fonderies | Fusion du fer, de l'acier, de l'aluminium, du cuivre | Four à induction sans noyau |

| Alliages de haute pureté | Aérospatiale, médical, métaux précieux | Four à induction sous vide (VIM) |

| Maintien économe en énergie | Maintien de la température du métal en fusion | Four à canal |

| Traitement thermique de précision | Recuit, brasage, durcissement | Bobines d'induction spécialisées |

| Laboratoire et recherche | Analyse des matériaux, frittage | Four tubulaire |

Prêt à améliorer votre traitement des métaux avec précision et pureté ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les fours à induction adaptés aux fonderies, à la production d'alliages et aux laboratoires de recherche. Nos solutions offrent un contrôle supérieur de la température, une efficacité énergétique et un chauffage sans contamination pour répondre à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut optimiser vos opérations !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus