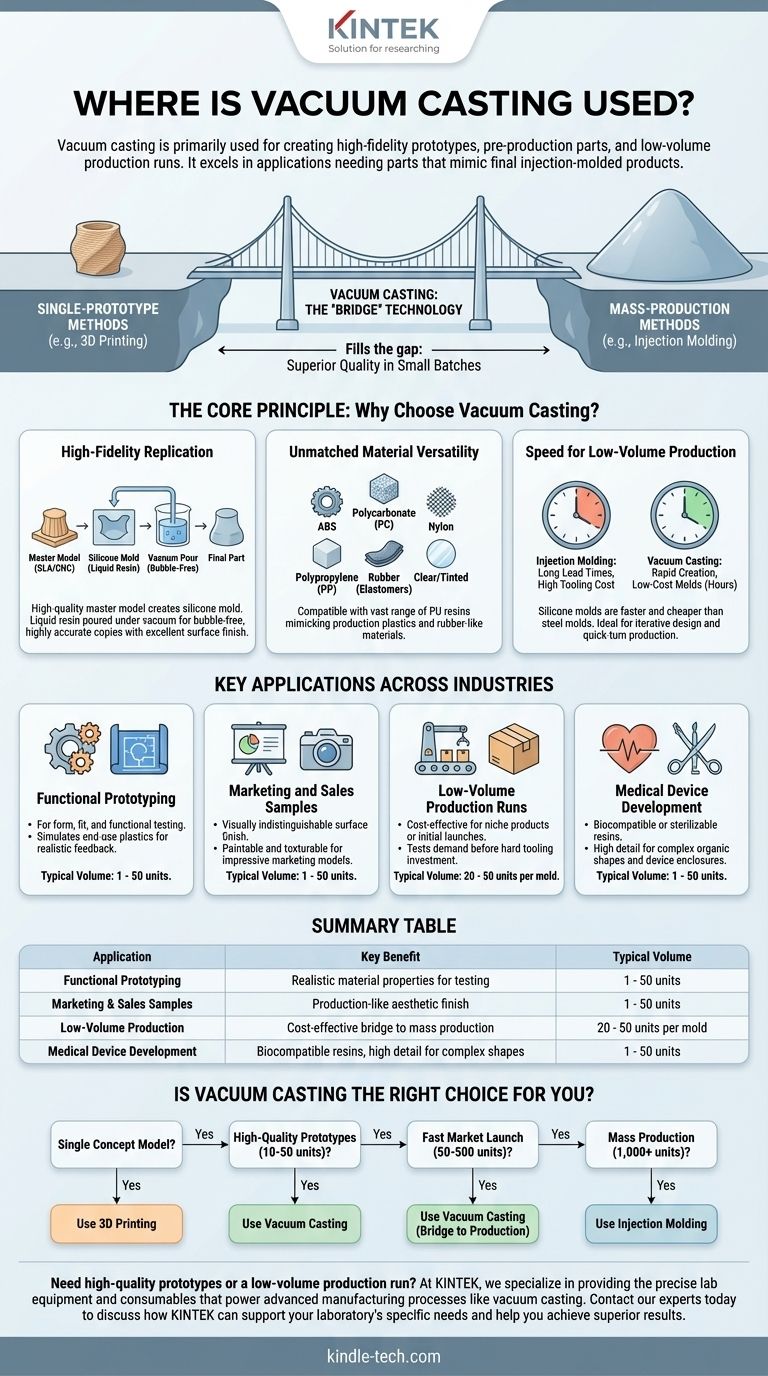

En bref, le moulage sous vide est principalement utilisé pour créer des prototypes haute fidélité, des pièces de pré-production et des séries de production à faible volume. Il excelle dans les applications où vous avez besoin de pièces qui imitent étroitement l'apparence, le toucher et la performance des produits finis moulés par injection, mais sans le coût élevé et les longs délais de fabrication d'outillage dur.

La valeur fondamentale du moulage sous vide réside dans son rôle de technologie de « pont ». Il comble le fossé critique entre les méthodes de prototypage unique comme l'impression 3D et les méthodes de production de masse comme le moulage par injection, offrant une qualité supérieure en petits lots.

Le principe de base : pourquoi choisir le moulage sous vide ?

Pour comprendre où le moulage sous vide est utilisé, vous devez d'abord comprendre ses forces fondamentales. Il ne s'agit pas seulement de ce qu'il fabrique, mais de la manière dont il le fabrique, ce qui définit ses applications idéales.

Réplication haute fidélité

Le moulage sous vide utilise un modèle maître de haute qualité, souvent créé par impression 3D (SLA) ou usinage CNC, pour créer un moule en silicone.

Des résines polyuréthanes liquides sont ensuite coulées dans ce moule sous vide. Ce processus élimine les bulles d'air, garantissant que la résine remplit parfaitement chaque détail complexe de la cavité du moule.

Le résultat est une copie sans bulles et très précise du modèle maître avec une excellente finition de surface.

Polyvalence des matériaux inégalée

Le processus est compatible avec une vaste gamme de résines polyuréthanes (PU).

Ces résines peuvent être formulées pour imiter les propriétés des plastiques de production courants, notamment l'ABS, le polycarbonate (PC), le nylon et le polypropylène (PP).

Il est également possible de mouler des pièces dans des matériaux souples, semblables à du caoutchouc (élastomères) de dureté variable, ainsi que dans des résines claires, transparentes ou teintées.

Vitesse pour la production à faible volume

La création d'un moule en silicone est nettement plus rapide et moins coûteuse que l'usinage d'un moule en acier ou en aluminium pour le moulage par injection.

Une fois le moule prêt, le moulage d'une pièce ne prend que quelques heures. Cela permet la création rapide de dizaines de pièces, ce qui en fait un processus idéal pour les tests de conception itératifs et la production à exécution rapide.

Applications clés dans diverses industries

La combinaison unique de qualité, de vitesse et d'options de matériaux fait du moulage sous vide un outil essentiel dans de nombreux secteurs.

Prototypage fonctionnel

C'est l'application la plus courante. Les ingénieurs et les concepteurs utilisent le moulage sous vide pour créer des prototypes pour des tests de forme, d'ajustement et de fonctionnalité.

Étant donné que les pièces peuvent être fabriquées à partir de matériaux simulant les plastiques d'utilisation finale, ces prototypes fournissent des retours beaucoup plus réalistes qu'une simple impression 3D.

Échantillons marketing et commerciaux

Pour les salons professionnels, les présentations aux investisseurs ou les tests utilisateurs, l'apparence est cruciale.

Le moulage sous vide produit des pièces avec une finition de surface visuellement indiscernable d'un produit fabriqué en série. Les pièces peuvent être peintes, texturées et finies pour créer des modèles marketing impressionnants.

Séries de production à faible volume

Pour les produits de niche avec une demande limitée ou pour le lancement initial d'un nouveau produit, le moulage sous vide est une méthode de production rentable.

Il permet aux entreprises de mettre un produit sur le marché et de tester la demande avant de s'engager dans la dépense en capital massive que représente l'outillage de moulage par injection. Un seul moule en silicone peut généralement produire 20 à 50 pièces, selon la complexité et le matériau.

Développement de dispositifs médicaux

La possibilité d'utiliser des résines biocompatibles ou stérilisables rend le moulage sous vide inestimable pour le prototypage de boîtiers de dispositifs médicaux, de guides chirurgicaux et de modèles anatomiques.

Le haut niveau de détail est crucial pour reproduire des formes organiques complexes.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les situations. Les décisions fiables découlent de la compréhension des limites.

L'avantage : éviter les coûts d'outillage dur

Le principal avantage est économique. Le moulage sous vide évite les dizaines de milliers de dollars et les mois de délai requis pour l'outillage de moule par injection. Cela abaisse considérablement la barrière à l'entrée pour la création de pièces en plastique de haute qualité.

La limite : durée de vie du moule

Un moule en silicone n'est pas permanent. Il se dégrade à chaque moulage en raison des réactions chimiques et des contraintes thermiques.

Après environ 20 à 50 moulages, le moule perd ses détails fins et sa précision dimensionnelle, nécessitant la fabrication d'un nouveau moule à partir du modèle maître. C'est pourquoi le processus n'est pas adapté à la production à haut volume.

La limite : coût par pièce en volume

Bien que la configuration initiale soit peu coûteuse, le coût par pièce est plus élevé que celui du moulage par injection.

Le travail manuel impliqué dans le moulage et la durée de vie limitée du moule signifient qu'à mesure que votre volume augmente, le moulage par injection devient rapidement le choix le plus économique.

Le moulage sous vide est-il le bon choix pour vous ?

Utilisez ce cadre pour déterminer si le processus correspond aux objectifs de votre projet.

- Si votre objectif principal est un modèle de concept unique : l'impression 3D est presque toujours plus rapide et plus rentable.

- Si votre objectif principal est des prototypes de haute qualité (10 à 50 unités) pour des tests : le moulage sous vide est le choix idéal pour ses matériaux et sa finition similaires à ceux de la production.

- Si votre objectif principal est un lancement rapide sur le marché (50 à 500 unités) : le moulage sous vide est un excellent outil de transition vers la production pour satisfaire la demande initiale avant d'investir dans un outillage dur.

- Si votre objectif principal est la production de masse (1 000 unités et plus) : vous devez investir dans le moulage par injection pour obtenir le coût par pièce le plus bas possible.

En comprenant ses forces et ses limites spécifiques, vous pouvez tirer parti du moulage sous vide comme d'un outil puissant pour l'innovation et le développement de produits efficace.

Tableau récapitulatif :

| Application | Avantage clé | Volume typique |

|---|---|---|

| Prototypage fonctionnel | Propriétés matérielles réalistes pour les tests | 1 - 50 unités |

| Échantillons marketing et commerciaux | Finition esthétique similaire à la production | 1 - 50 unités |

| Production à faible volume | Pont rentable vers la production de masse | 20 - 50 unités par moule |

| Développement de dispositifs médicaux | Résines biocompatibles, haut niveau de détail pour les formes complexes | 1 - 50 unités |

Besoin de prototypes de haute qualité ou d'une série de production à faible volume ?

Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire et des consommables précis qui alimentent les processus de fabrication avancés tels que le moulage sous vide. Que vous soyez en R&D, dans le développement de dispositifs médicaux ou dans la conception de produits, disposer des bons outils est crucial pour réussir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre aux besoins spécifiques de votre laboratoire et vous aider à obtenir des résultats supérieurs dans vos flux de travail de prototypage et de production.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de Broyage de Plastiques Puissante

- Tamis vibrant de laboratoire pour tamisage tridimensionnel sec et humide

Les gens demandent aussi

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume

- Quels sont les inconvénients du processus d'extrusion ? Coûts élevés et limites géométriques expliqués

- Quelle est la différence entre « calendaring » et « calendering » ? Maîtrisez l'orthographe clé et le contexte

- Qu'est-ce que le processus de double extrusion ? Créer des composants multi-matériaux intégrés

- Qu'est-ce que le processus de calandrage ? Un guide pour la production de films plastiques à grand volume