Il n'existe pas d'atmosphère unique et universelle pour le frittage. Au lieu de cela, l'atmosphère est une variable critique, activement contrôlée, sélectionnée en fonction du matériau en poudre spécifique utilisé et des propriétés souhaitées du composant final. Le choix s'étend des gaz chimiquement réactifs comme l'hydrogène aux environnements inertes ou même au vide, chacun servant un objectif distinct dans le processus à haute température.

Le rôle principal d'une atmosphère de frittage n'est pas seulement d'entourer la pièce, mais de contrôler activement les réactions chimiques à la surface des particules. Une atmosphère soigneusement choisie prévient l'oxydation destructrice et élimine les contaminants, garantissant que les liaisons atomiques qui confèrent à la pièce finale sa résistance peuvent se former correctement.

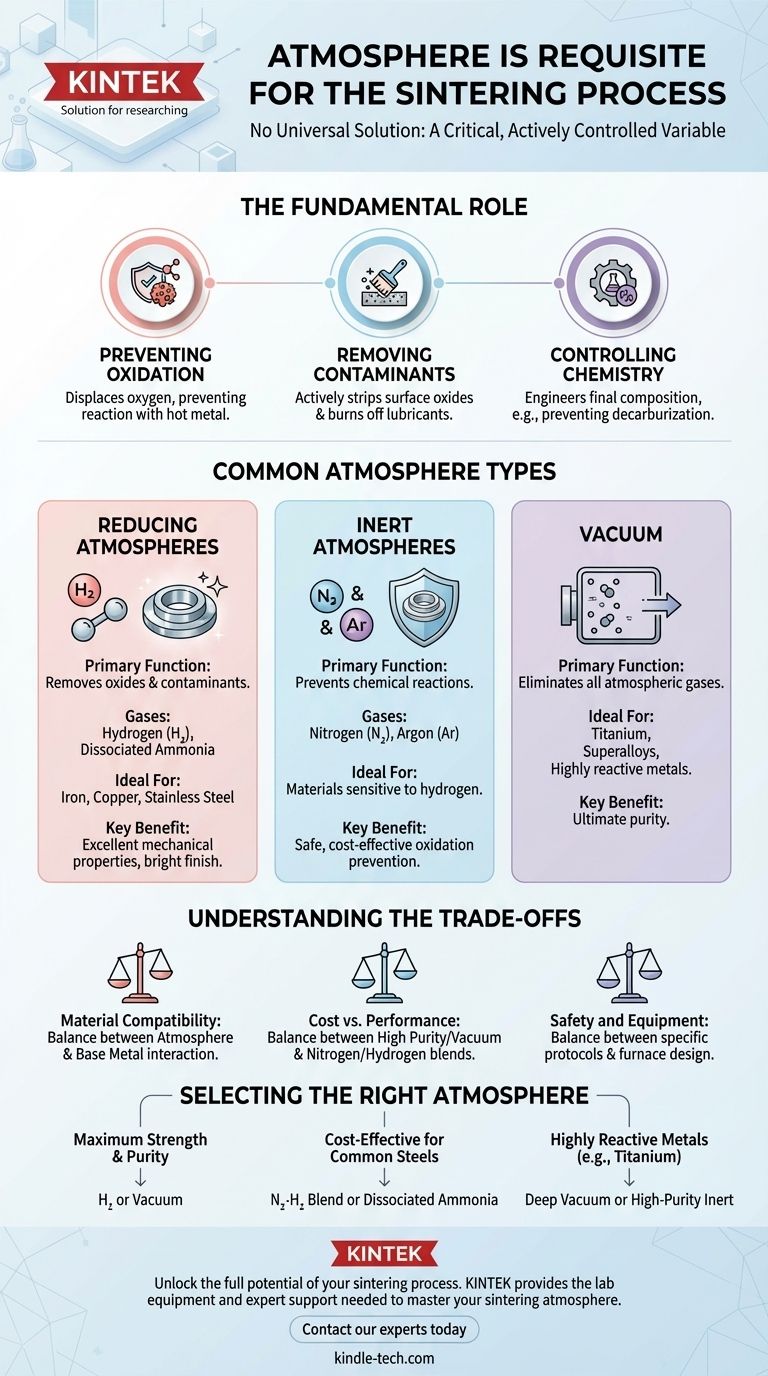

Le rôle fondamental de l'atmosphère de frittage

Le frittage transforme un ensemble de particules lâches en une masse solide en utilisant de la chaleur en dessous du point de fusion du matériau. À ces températures élevées, les surfaces des particules métalliques sont très réactives. L'atmosphère environnante dicte le succès ou l'échec de cette transformation.

Prévenir l'oxydation

La fonction la plus critique d'une atmosphère de frittage est d'empêcher l'oxygène de réagir avec le métal chaud. Tout comme le fer rouille à l'air libre, la plupart des poudres métalliques formeront rapidement des oxydes dégradant les performances aux températures de frittage, ce qui inhibe une bonne liaison entre les particules.

Une atmosphère contrôlée déplace l'oxygène, protégeant le matériau.

Élimination des contaminants de surface

De nombreuses poudres métalliques ont une fine couche d'oxyde existante à leur surface avant même d'entrer dans le four. Une atmosphère réductrice, telle qu'une atmosphère contenant de l'hydrogène, élimine activement ces oxydes, présentant des surfaces métalliques propres et pures qui peuvent se lier efficacement.

Cette action de nettoyage aide également à brûler les lubrifiants résiduels utilisés lors de l'étape initiale de compactage de la poudre.

Contrôle de la chimie des matériaux

Pour certains alliages, comme l'acier, l'atmosphère peut être utilisée pour contrôler la composition chimique finale. Elle peut être conçue pour empêcher la perte de carbone (décarburation) de la surface de l'acier, ce qui est essentiel pour maintenir la dureté et la résistance à l'usure du matériau.

Types courants d'atmosphères de frittage

Le choix de l'atmosphère est une décision d'ingénierie délibérée basée sur le matériau traité, le résultat souhaité et les coûts opérationnels.

Atmosphères réductrices

Les atmosphères contenant de l'hydrogène (H₂) sont très efficaces pour de nombreux métaux courants comme le fer, le cuivre et l'acier inoxydable. L'hydrogène de haute pureté offre les meilleures conditions réductrices possibles, conduisant à des pièces propres avec d'excellentes propriétés mécaniques et une finition de surface brillante.

Une alternative courante et économique est l'ammoniac dissocié, qui se décompose en un mélange d'hydrogène et d'azote.

Atmosphères inertes

Des gaz comme l'azote (N₂) et l'argon (Ar) sont utilisés lorsque l'objectif principal est simplement d'empêcher toute réaction chimique. Ils déplacent l'oxygène sans réagir activement avec la poudre métallique. Ceci est crucial pour les matériaux qui pourraient avoir une réaction négative à l'hydrogène.

Vide

Le frittage sous vide est le moyen ultime d'éliminer tous les contaminants atmosphériques. En pompant presque tout le gaz de la chambre du four, il ne reste rien pour réagir avec le matériau chaud. Cette méthode est souvent requise pour les métaux très réactifs tels que le titane ou certains superalliages.

Comprendre les compromis

Le choix d'une atmosphère implique d'équilibrer les exigences de performance avec les contraintes pratiques. Choisir simplement l'atmosphère la plus réactive n'est pas toujours la meilleure approche.

Compatibilité des matériaux

La principale considération est la façon dont l'atmosphère interagit avec le métal de base. Par exemple, bien que l'hydrogène soit un excellent agent réducteur pour l'acier, il peut provoquer une fragilisation de certains autres métaux. L'atmosphère doit être chimiquement compatible avec le matériau.

Coût vs performance

Les gaz de haute pureté et les fours à vide poussé représentent un coût opérationnel important. Pour les applications moins exigeantes, une atmosphère à base d'azote ou un mélange d'hydrogène moins pur pourrait donner des résultats parfaitement adéquats pour une fraction du prix.

Sécurité et équipement

Différentes atmosphères impliquent différents protocoles de sécurité. L'hydrogène est inflammable, tandis que les gaz inertes comme l'azote présentent un risque d'asphyxie dans les espaces clos. De plus, le four lui-même doit être conçu pour contenir en toute sécurité la pression de gaz ou le niveau de vide spécifique requis.

Choisir la bonne atmosphère pour votre application

Le choix optimal dépend entièrement de votre objectif final. L'atmosphère n'est pas une réflexion après coup ; c'est un ingrédient essentiel du processus.

- Si votre objectif principal est une résistance et une pureté maximales : Une atmosphère d'hydrogène de haute pureté ou un vide est le choix supérieur pour éliminer complètement les oxydes et assurer les liaisons les plus solides possibles entre les particules.

- Si votre objectif principal est le traitement rentable des aciers courants : Un mélange azote-hydrogène ou de l'ammoniac dissocié offre un bon équilibre entre le potentiel réducteur et le coût opérationnel pour des résultats fiables.

- Si votre objectif principal est de travailler avec des métaux très réactifs comme le titane : Un vide poussé ou un gaz inerte de haute pureté comme l'argon est non négociable pour éviter toute contamination ou réaction chimique.

En fin de compte, traiter l'atmosphère comme un ingrédient critique du processus, et non comme une simple condition de fond, est la clé d'un frittage réussi et reproductible.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Idéal pour les matériaux | Avantage clé |

|---|---|---|---|

| Réductrice (ex. Hydrogène) | Élimine les oxydes et les contaminants | Fer, Cuivre, Acier inoxydable | Excellentes propriétés mécaniques, finition brillante |

| Inerte (ex. Azote, Argon) | Prévient les réactions chimiques | Matériaux sensibles à l'hydrogène | Prévention de l'oxydation sûre et économique |

| Vide | Élimine tous les gaz atmosphériques | Titane, Superalliages | Pureté ultime pour les métaux très réactifs |

Libérez tout le potentiel de votre processus de frittage. La bonne atmosphère est essentielle pour atteindre la résistance, la pureté et les performances que vos matériaux exigent. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et d'un support expert nécessaires pour maîtriser votre atmosphère de frittage. Que vous travailliez avec des aciers courants ou des alliages avancés, nos solutions sont adaptées aux besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à optimiser vos résultats de frittage et à améliorer l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage