Fondamentalement, une atmosphère contrôlée utilise un environnement gazeux spécifique et conçu pour obtenir un résultat souhaité lors du traitement thermique. Les gaz les plus courants sont l'azote, l'argon, l'hydrogène, et parfois l'oxygène, qui sont utilisés seuls ou en mélanges pour déplacer l'air ambiant et contrôler les réactions chimiques qui se produisent à la surface d'un matériau à haute température.

Le choix fondamental du gaz se résume à une question simple : essayez-vous d'empêcher une réaction chimique ou d'en provoquer une spécifique ? Les gaz sont sélectionnés pour être soit chimiquement inertes afin de protéger le matériau, soit stratégiquement réactifs pour le modifier.

Le but d'une atmosphère contrôlée

L'objectif principal du contrôle de l'atmosphère d'un four est de gérer les réactions chimiques, notamment l'oxydation. Lorsqu'ils sont chauffés en présence d'air, la plupart des métaux réagissent facilement avec l'oxygène, formant des oxydes à la surface.

Prévenir les réactions indésirables

Cette oxydation se manifeste souvent par un écaillage, une décoloration ou un changement indésirable des propriétés de surface du matériau.

En remplaçant l'air (qui est composé d'environ 78 % d'azote et 21 % d'oxygène) par un gaz contrôlé, vous pouvez empêcher ces réactions, garantissant que le matériau sort du four dans un état propre, brillant et inchangé.

Favoriser les réactions souhaitées

Inversement, certains processus nécessitent une réaction spécifique. Un gaz réactif peut être introduit pour nettoyer la surface du matériau, lier des éléments spécifiques à celle-ci ou créer une couche d'oxyde protectrice contrôlée.

Gaz courants et leurs fonctions

Le choix d'un gaz est entièrement dicté par ses propriétés chimiques et son interaction avec le matériau traité.

Gaz inertes (Les protecteurs)

Les gaz inertes sont non réactifs et servent de « couverture » stable pour protéger le matériau de l'oxygène et d'autres contaminants.

Azote (N₂) L'azote est le gaz porteur le plus utilisé en raison de son inertie relative et de son faible coût. Il déplace efficacement l'oxygène, ce qui le rend idéal pour le traitement thermique général de nombreux métaux courants.

Argon (Ar) L'argon est un véritable gaz noble, ce qui signifie qu'il est plus inerte que l'azote. Il est utilisé pour les matériaux très sensibles ou susceptibles de réagir avec l'azote à haute température, tels que le titane et certains aciers inoxydables.

Gaz réactifs (Les modificateurs)

Les gaz réactifs sont choisis pour provoquer intentionnellement un changement chimique à la surface du matériau.

Hydrogène (H₂) L'hydrogène est un puissant agent réducteur. Cela signifie qu'il élimine activement l'oxygène des oxydes métalliques qui pourraient déjà être présents à la surface du matériau. Un faible pourcentage d'hydrogène est souvent mélangé à de l'azote pour obtenir une finition propre et brillante.

Oxygène (O₂) L'oxygène est utilisé lorsque l'objectif est une oxydation contrôlée. Cela peut être fait pour créer une couche d'oxyde protectrice spécifique sur un matériau pour la passivation ou pour obtenir un fini esthétique particulier.

Comprendre les compromis

Le choix d'une atmosphère est un équilibre entre les exigences du processus, la compatibilité des matériaux, le coût et la sécurité.

Pureté contre coût

L'azote est nettement moins cher que l'argon. Pour la plupart des applications impliquant l'acier et les alliages de cuivre, l'azote fournit une atmosphère protectrice suffisante. Le coût plus élevé de l'argon n'est justifié que lors du traitement de matériaux qui seraient compromis par l'azote.

Réactivité contre sécurité

L'hydrogène est très efficace pour nettoyer et éclaircir, mais il est également inflammable. L'utilisation d'hydrogène, même en faibles pourcentages mélangés à de l'azote, nécessite des protocoles de sécurité stricts, des équipements spécialisés et une ventilation adéquate pour atténuer le risque d'explosion.

Compatibilité des matériaux

Le gaz doit être compatible avec la pièce à usiner. Par exemple, l'utilisation d'une atmosphère à base d'azote pour traiter le titane peut provoquer la liaison de l'azote au métal, formant des nitrures de titane et rendant la surface cassante. C'est un scénario où payer le prix fort pour l'argon est essentiel.

Choisir la bonne atmosphère pour votre processus

Votre choix de gaz doit être le reflet direct de votre objectif final pour le matériau.

- Si votre objectif principal est la prévention de l'oxydation rentable pour les métaux courants : Une atmosphère d'azote pur est presque toujours le bon choix.

- Si votre objectif principal est d'obtenir une surface brillante et propre sur des métaux comme l'acier ou le cuivre : Un mélange azote-hydrogène offre le meilleur équilibre entre coût et performance.

- Si votre objectif principal est de traiter des matériaux très réactifs ou exotiques (comme le titane ou les métaux réfractaires) : Une atmosphère pure d'argon ou d'argon-hydrogène est nécessaire pour éviter les réactions indésirables.

En fin de compte, maîtriser une atmosphère contrôlée consiste à diriger précisément la chimie à l'intérieur de votre four pour obtenir les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Gaz | Type | Fonction principale | Usages courants |

|---|---|---|---|

| Azote (N₂) | Inerte | Prévention de l'oxydation rentable | Traitement thermique général des aciers et alliages de cuivre |

| Argon (Ar) | Inerte (Noble) | Protection maximale pour les matériaux sensibles | Traitement du titane et de certains aciers inoxydables |

| Hydrogène (H₂) | Réactif | Agent réducteur pour une finition brillante et propre | Mélangé à de l'azote pour le nettoyage de surface |

| Oxygène (O₂) | Réactif | Oxydation contrôlée pour des couches de surface spécifiques | Passivation et finition esthétique |

Prêt à optimiser votre processus de traitement thermique ?

Choisir la bonne atmosphère contrôlée est essentiel pour obtenir les propriétés matérielles souhaitées, de la prévention de l'oxydation à la création d'une finition de surface parfaite. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et du support expert dont vous avez besoin pour maîtriser la chimie de votre four.

Nous fournissons des gaz de haute pureté et des systèmes de four fiables adaptés à votre application spécifique, que vous travailliez avec des alliages courants ou des matériaux exotiques. Notre équipe peut vous aider à trouver le juste équilibre entre performance, coût et sécurité pour garantir des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en atmosphère contrôlée et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

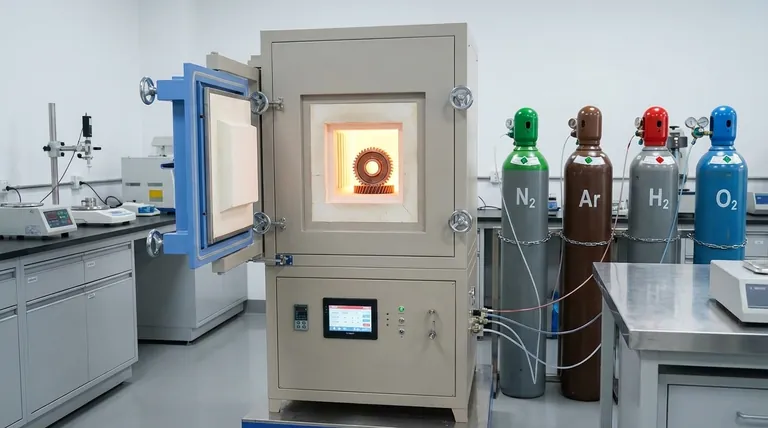

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi un four à haute température précisément contrôlé avec une atmosphère de vapeur ou d'air est-il requis ? Ingénierie de l'Alpha-Alumine

- Qu'est-ce qu'une atmosphère réductrice dans un four ? Empêcher l'oxydation et nettoyer les surfaces métalliques

- Qu'est-ce qu'une atmosphère réductrice ? Optimisez le traitement des matériaux en prévenant l'oxydation

- Qu'est-ce que le recuit à l'hydrogène ? Le guide complet du recuit brillant

- Pourquoi l'argon est-il utilisé dans la fabrication de l'acier ? Pour une protection, une pureté et des performances supérieures

- Quelle est la fonction d'un four à atmosphère haute température dans la carbonisation des déchets cellulosiques ? Guide d'expert

- Pourquoi est-il nécessaire d'utiliser des équipements à atmosphère contrôlée pour les électrolytes solides sulfurés ? Assurer une conductivité élevée

- Quelle est l'atmosphère d'hydrogène pour un four de recuit ? Obtenir une finition brillante et sans oxyde