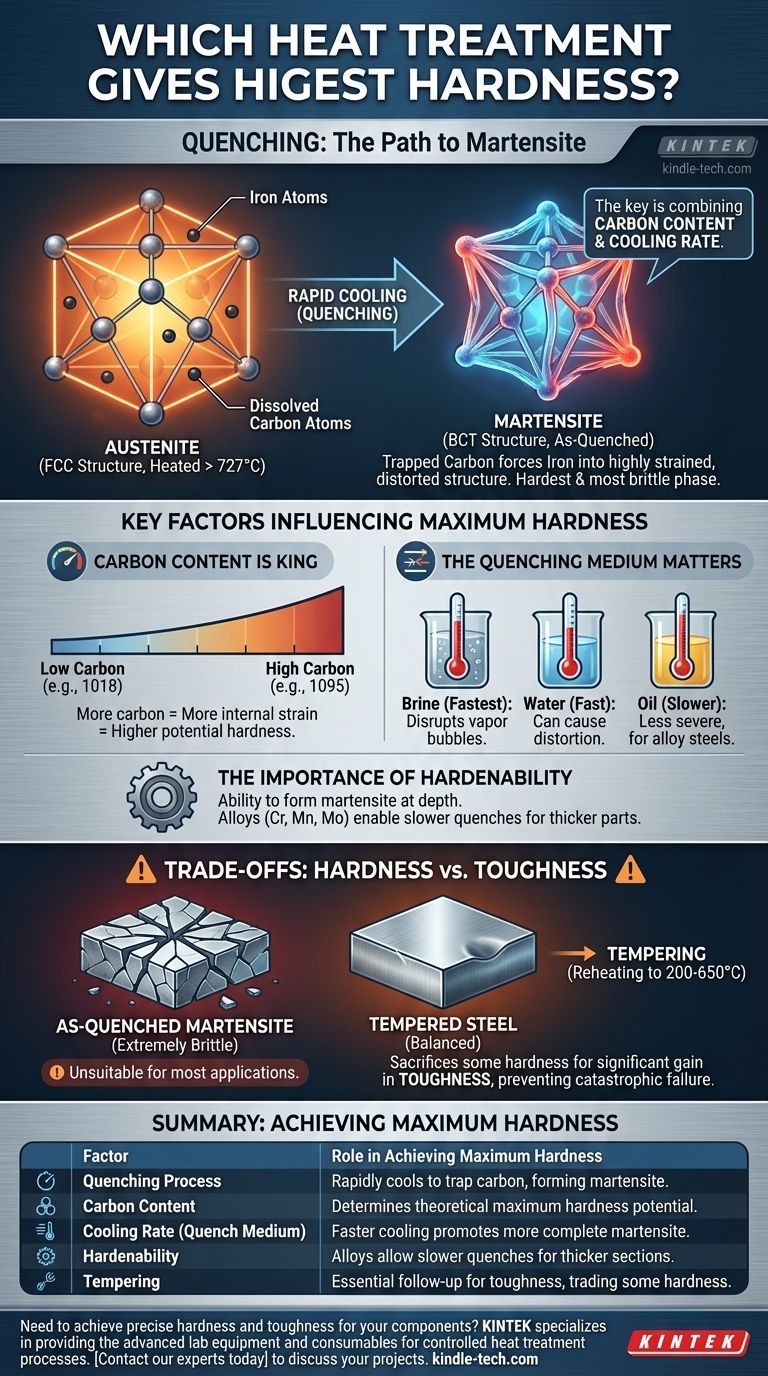

Pour obtenir la dureté la plus élevée absolue dans l'acier, le processus est connu sous le nom de trempe. Cela implique de chauffer l'acier à une température élevée pour transformer sa structure en austénite, puis de le refroidir avec une extrême rapidité. L'objectif est de former une microstructure appelée martensite, qui est la phase la plus dure et la plus fragile de l'acier.

La clé pour atteindre la dureté maximale n'est pas seulement le processus de traitement thermique lui-même, mais une combinaison de deux facteurs critiques : la teneur en carbone de l'acier et la vitesse de refroidissement obtenue pendant la trempe.

Le Principe Fondamental : La Transformation Martensitique

Pour comprendre pourquoi la trempe fonctionne, vous devez d'abord comprendre les changements microscopiques qui se produisent à l'intérieur de l'acier. L'ensemble du processus est conçu pour créer une structure atomique spécifique qui résiste exceptionnellement à la déformation.

Qu'est-ce que l'Austénite ?

À haute température (généralement au-dessus de 727 °C ou 1340 °F), les atomes de fer dans l'acier s'arrangent en une structure cubique à faces centrées (CFC) appelée austénite. Cette structure a une capacité unique à dissoudre une quantité significative d'atomes de carbone dans son réseau.

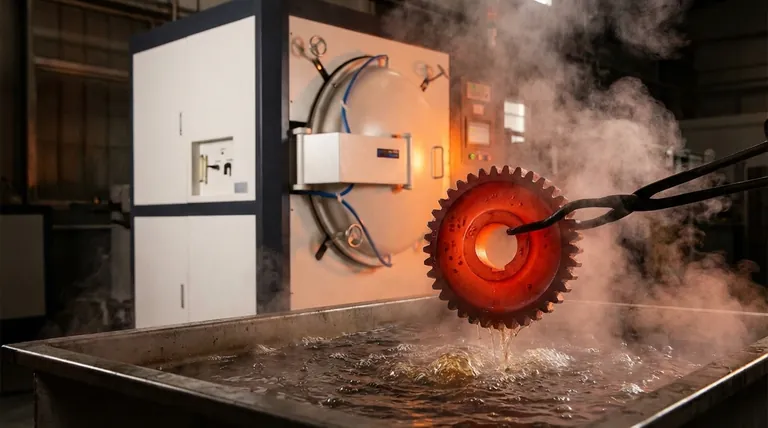

Le Rôle du Refroidissement Rapide (Trempe)

Lorsque l'acier est refroidi lentement, les atomes de carbone ont le temps de quitter le réseau et de former des structures plus molles comme la perlite.

La trempe est l'acte de refroidir si rapidement que les atomes de carbone sont piégés. Ils n'ont pas le temps de s'échapper pendant que les atomes de fer tentent de se réarranger dans leur structure à température ambiante.

Introduction à la Martensite : La Microstructure la Plus Dure

Ce piégeage des atomes de carbone force le réseau de fer dans une structure très contrainte et déformée connue sous le nom de martensite tétragonale à corps centré (TCC).

Cette contrainte interne est la source de l'extrême dureté et résistance de la martensite. Les atomes sont si étroitement verrouillés dans cet arrangement artificiel qu'il devient très difficile pour eux de glisser les uns par rapport aux autres, ce qui est le mécanisme de la déformation plastique.

Facteurs Clés Influant sur la Dureté Maximale

Atteindre la dureté maximale théorique pour un acier donné dépend du contrôle de plusieurs variables clés. Simplement tremper n'est pas suffisant ; les détails déterminent le résultat.

La Teneur en Carbone est Reine

C'est le facteur le plus important. La dureté maximale potentielle d'un acier est presque exclusivement déterminée par sa teneur en carbone.

Un acier à faible teneur en carbone (comme le 1018) ne deviendra jamais aussi dur qu'un acier à haute teneur en carbone (comme le 1095), quelle que soit la perfection de sa trempe. Plus de carbone crée plus de contrainte interne dans la structure martensitique, entraînant une dureté plus élevée.

Le Milieu de Trempe est Important

La vitesse de refroidissement a un impact direct sur la possibilité de former 100 % de martensite. Différents liquides extraient la chaleur à des vitesses différentes.

- Saumure (eau salée) : Offre la vitesse de refroidissement la plus rapide car le sel perturbe la formation de bulles de vapeur isolantes à la surface du métal.

- Eau : Offre une trempe très rapide mais peut provoquer une déformation ou une fissuration dans certains aciers en raison de sa sévérité.

- Huile : Offre une trempe plus lente et moins sévère. Elle est utilisée pour les aciers alliés qui ont une plus grande « trempabilité » et n'ont pas besoin d'une vitesse de refroidissement aussi rapide.

L'Importance de la Trempabilité

La trempabilité est une mesure de la capacité d'un acier à former de la martensite en profondeur. Les aciers au carbone simples ont une faible trempabilité et doivent être trempés extrêmement rapidement, ce qui les rend adaptés uniquement aux sections minces.

L'ajout d'éléments d'alliage comme le chrome, le manganèse et le molybdène augmente la trempabilité. Cela permet une trempe plus lente et moins sévère (comme à l'huile) pour atteindre une dureté complète, réduisant le risque de fissuration et rendant possible le durcissement de composants plus épais.

Comprendre les Compromis : Dureté vs Ténacité

La recherche de la dureté maximale s'accompagne d'une conséquence significative et souvent indésirable. C'est un concept critique qui empêche les défaillances catastrophiques des composants d'ingénierie.

La Fragilité de la Martensite Après Trempe

L'acier qui a été trempé à sa dureté maximale est dans un état « après trempe ». Bien qu'incroyablement dur et résistant à l'usure, il est également extrêmement fragile, un peu comme du verre.

Cette fragilité le rend impropre à presque toutes les applications pratiques. Tout impact ou charge brusque pourrait le faire se briser sans avertissement.

La Nécessité du Revenu

Pour rendre l'acier durci utile, il doit subir un traitement thermique secondaire appelé revenu. Cela implique de réchauffer la pièce à une température plus basse (par exemple, 200-650 °C ou 400-1200 °F) et de la maintenir pendant un temps spécifique.

Le revenu soulage les contraintes internes dans la martensite. Il sacrifie une petite quantité de dureté mais procure une augmentation significative et critique de la ténacité — la capacité du matériau à absorber l'énergie et à résister à la rupture.

Faire le Bon Choix pour Votre Objectif

Le « meilleur » traitement thermique dépend entièrement de l'application finale du composant. Vous devez définir votre objectif avant de choisir un processus.

- Si votre objectif principal est une résistance maximale à l'usure et que vous pouvez tolérer la fragilité : La trempe d'un acier à outils à haute teneur en carbone pour produire de la martensite non revenue est l'objectif.

- Si votre objectif principal est une combinaison équilibrée de résistance et de ténacité pour une pièce structurelle : La trempe suivie d'un revenu à une température spécifique est l'approche nécessaire.

- Si votre objectif principal est une surface dure sur un noyau tenace et ductile : Un traitement de surface comme le durcissement superficiel (carburation) ou le durcissement par induction est la solution la plus efficace.

Comprendre ces principes vous permet d'ingénier précisément les propriétés mécaniques que votre application exige.

Tableau Récapitulatif :

| Facteur | Rôle dans l'obtention de la dureté maximale |

|---|---|

| Processus de Trempe | Refroidit rapidement l'acier chauffé pour piéger le carbone, formant la microstructure martensitique dure. |

| Teneur en Carbone | Détermine la dureté maximale théorique ; plus de carbone = plus de dureté potentielle. |

| Vitesse de Refroidissement (Milieu de Trempe) | Un refroidissement plus rapide (ex. : saumure) favorise une formation martensitique plus complète. |

| Trempabilité | Les éléments d'alliage permettent des trempes plus lentes (ex. : huile) pour atteindre la dureté dans des sections plus épaisses. |

| Revenu | Processus de suivi essentiel qui échange une petite quantité de dureté contre un gain important de ténacité. |

Besoin d'atteindre une dureté et une ténacité précises pour vos composants ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus de traitement thermique contrôlé. Que vous développiez des outils, des pièces structurelles ou des composants à surface durcie, nos solutions vous aident à gérer avec précision les cycles de trempe et de revenu.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de science des matériaux et de métallurgie avec des équipements de laboratoire fiables et haute performance.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates