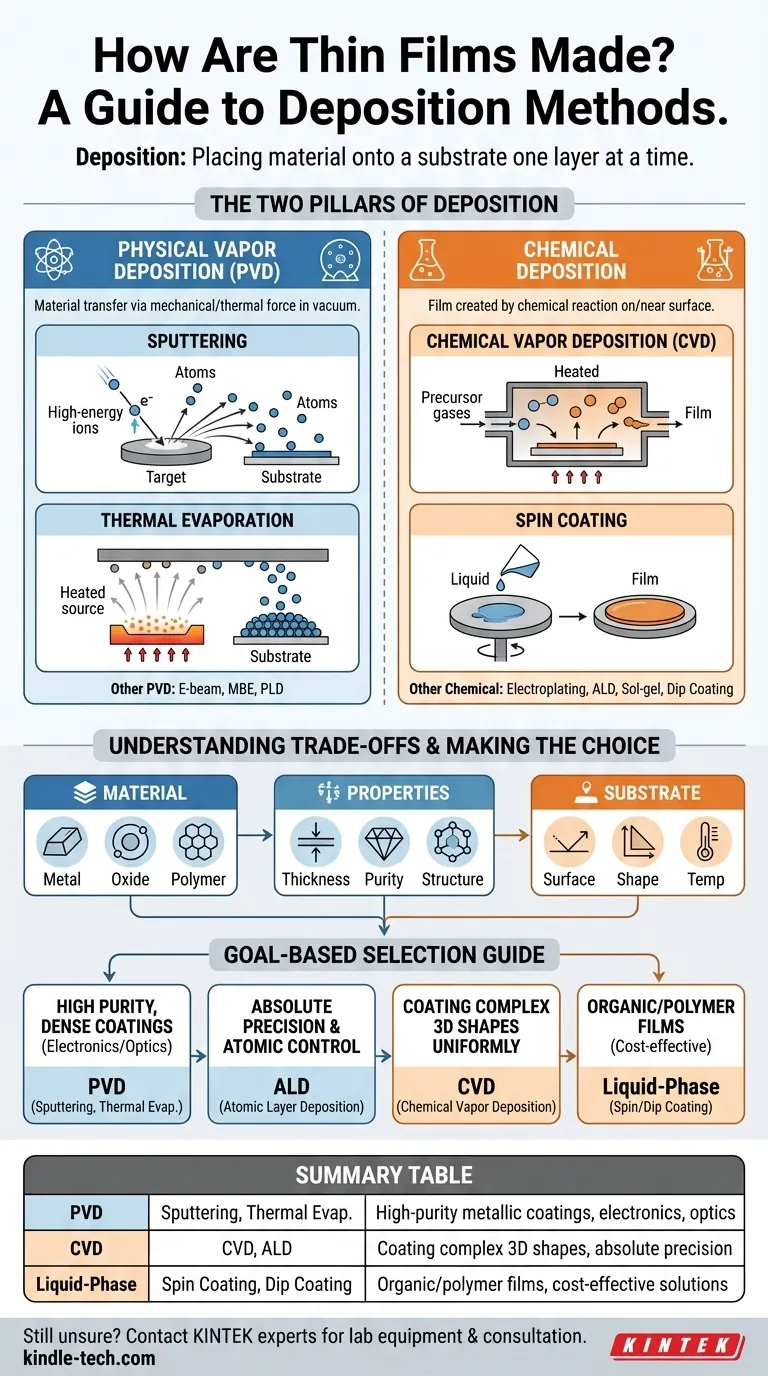

Pour créer un film mince, vous devez utiliser une méthode de dépôt, un processus qui dépose le matériau sur un substrat couche par couche. Les techniques les plus courantes et fondamentales comprennent les méthodes physiques comme la pulvérisation cathodique (sputtering) et l'évaporation thermique, ainsi que les méthodes chimiques comme le dépôt chimique en phase vapeur (CVD) et le revêtement par centrifugation (spin coating). Ces processus permettent un contrôle précis de l'épaisseur, de la composition et des propriétés finales du film.

Le principe fondamental à comprendre est que toutes les méthodes de création de films minces se répartissent en deux grandes catégories : le dépôt physique et le dépôt chimique. Le choix idéal entre les deux ne dépend pas de ce qui est « le meilleur » en général, mais de ce qui convient le mieux au matériau spécifique, au substrat sur lequel il est appliqué et au résultat souhaité du film.

Les deux piliers du dépôt de films minces

Au niveau le plus élevé, la création d'un film mince implique de déplacer le matériau d'une source vers une surface (le substrat). La différence fondamentale réside dans la manière dont ce matériau est déplacé et déposé.

Comprendre le dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) englobe une famille de techniques qui utilisent une force mécanique, thermique ou électrique pour transférer le matériau dans un environnement sous vide. Le matériau déposé commence sous forme solide, est converti en vapeur, puis se condense sur le substrat sous forme de film mince.

La pulvérisation cathodique (sputtering) est une pierre angulaire du PVD. Dans ce processus, une « cible » solide du matériau souhaité est bombardée par des ions de haute énergie, qui arrachent physiquement des atomes. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat.

L'évaporation thermique est une autre technique clé du PVD. Elle consiste à chauffer un matériau source dans un vide poussé jusqu'à ce qu'il se vaporise. Cette vapeur traverse ensuite la chambre à vide et se condense sur un substrat plus froid, formant le film.

D'autres méthodes PVD importantes comprennent l'évaporation par faisceau d'électrons, l'épitaxie par faisceau moléculaire (MBE) et le dépôt par laser pulsé (PLD).

Comprendre les méthodes de dépôt chimique

Les méthodes chimiques reposent sur une réaction chimique pour créer le film. Les matériaux précurseurs, souvent sous forme gazeuse ou liquide, réagissent sur ou près de la surface du substrat, laissant derrière eux le film solide souhaité comme sous-produit.

Le dépôt chimique en phase vapeur (CVD) est l'exemple le plus important. En CVD, des gaz précurseurs sont introduits dans une chambre de réaction où ils se décomposent et réagissent sur un substrat chauffé pour former le film.

Le revêtement par centrifugation (spin coating) est une technique en phase liquide largement utilisée, en particulier pour les polymères. Une solution contenant le matériau souhaité est appliquée au centre d'un substrat, qui est ensuite mis en rotation à grande vitesse pour étaler le liquide en un film mince uniforme à mesure que le solvant s'évapore.

D'autres méthodes chimiques courantes comprennent la galvanoplastie (electroplating), le dépôt par couches atomiques (ALD), le sol-gel et le revêtement par immersion (dip coating).

Comprendre les compromis

Le choix de la bonne méthode de dépôt est une décision critique déterminée par les exigences techniques et les contraintes pratiques. Il n'existe pas de solution unique pour toutes les applications.

Le rôle du matériau

Le matériau que vous avez l'intention de déposer — qu'il s'agisse d'un métal, d'un oxyde, d'un polymère ou d'un composé — est un moteur de décision principal. De nombreux métaux et composés de haute pureté sont mieux traités avec des méthodes PVD comme la pulvérisation cathodique, tandis que les polymères sont presque toujours appliqués à l'aide de méthodes en phase liquide comme le revêtement par centrifugation.

Propriétés du film souhaitées

L'épaisseur, la pureté et la structure requises du film final dictent la méthode. Pour créer des couches exceptionnellement minces, uniformes et précises jusqu'à un seul atome, le dépôt par couches atomiques (ALD) est inégalé. Pour créer des revêtements métalliques plus épais et robustes, la pulvérisation cathodique est souvent plus efficace.

Le substrat est important

La surface, la forme et la tolérance à la température du substrat sont cruciales. Le CVD, par exemple, est excellent pour revêtir uniformément des surfaces complexes et non planes. Cependant, les températures élevées requises pour certains processus CVD peuvent endommager les substrats sensibles, faisant du processus PVD à plus basse température un meilleur choix.

Faire le bon choix pour votre objectif

L'objectif principal de votre application vous guidera vers la catégorie de méthodes de dépôt la plus appropriée.

- Si votre objectif principal est des revêtements denses de haute pureté pour l'électronique ou l'optique : Les méthodes PVD comme la pulvérisation cathodique et l'évaporation thermique offrent un excellent contrôle et une excellente qualité de matériau.

- Si votre objectif principal est une précision absolue et un contrôle de l'épaisseur au niveau atomique : Le dépôt par couches atomiques (ALD) est la méthode chimique supérieure pour cette tâche.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le dépôt chimique en phase vapeur (CVD) offre une excellente conformité sur des surfaces complexes.

- Si votre objectif principal est de créer des films organiques ou polymères de manière rentable : Les méthodes en phase liquide comme le revêtement par centrifugation, le revêtement par immersion ou le dépôt par goutte sont simples et très efficaces.

En fin de compte, sélectionner la méthode correcte nécessite d'aligner les forces de chaque technique avec les exigences spécifiques de votre matériau et de votre application.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Idéal pour |

|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique | Revêtements métalliques de haute pureté, électronique, optique |

| Dépôt chimique en phase vapeur (CVD) | CVD, Dépôt par couches atomiques (ALD) | Revêtement de formes 3D complexes, précision absolue |

| Dépôt en phase liquide | Revêtement par centrifugation, Revêtement par immersion | Films organiques/polymères, solutions rentables |

Vous ne savez toujours pas quelle méthode de dépôt de film mince convient à votre projet ?

Choisir entre PVD, CVD et d'autres techniques est essentiel pour obtenir les propriétés de film souhaitées, de l'épaisseur et de la pureté à l'uniformité. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour toutes les méthodes de dépôt, répondant aux besoins précis des laboratoires de recherche et industriels.

Nous pouvons vous aider à naviguer dans les compromis pour sélectionner l'équipement idéal pour votre matériau, votre substrat et vos objectifs d'application spécifiques. Contactez-nous dès aujourd'hui pour une consultation personnalisée afin d'assurer le succès de votre film mince.

Contactez nos experts maintenant

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications