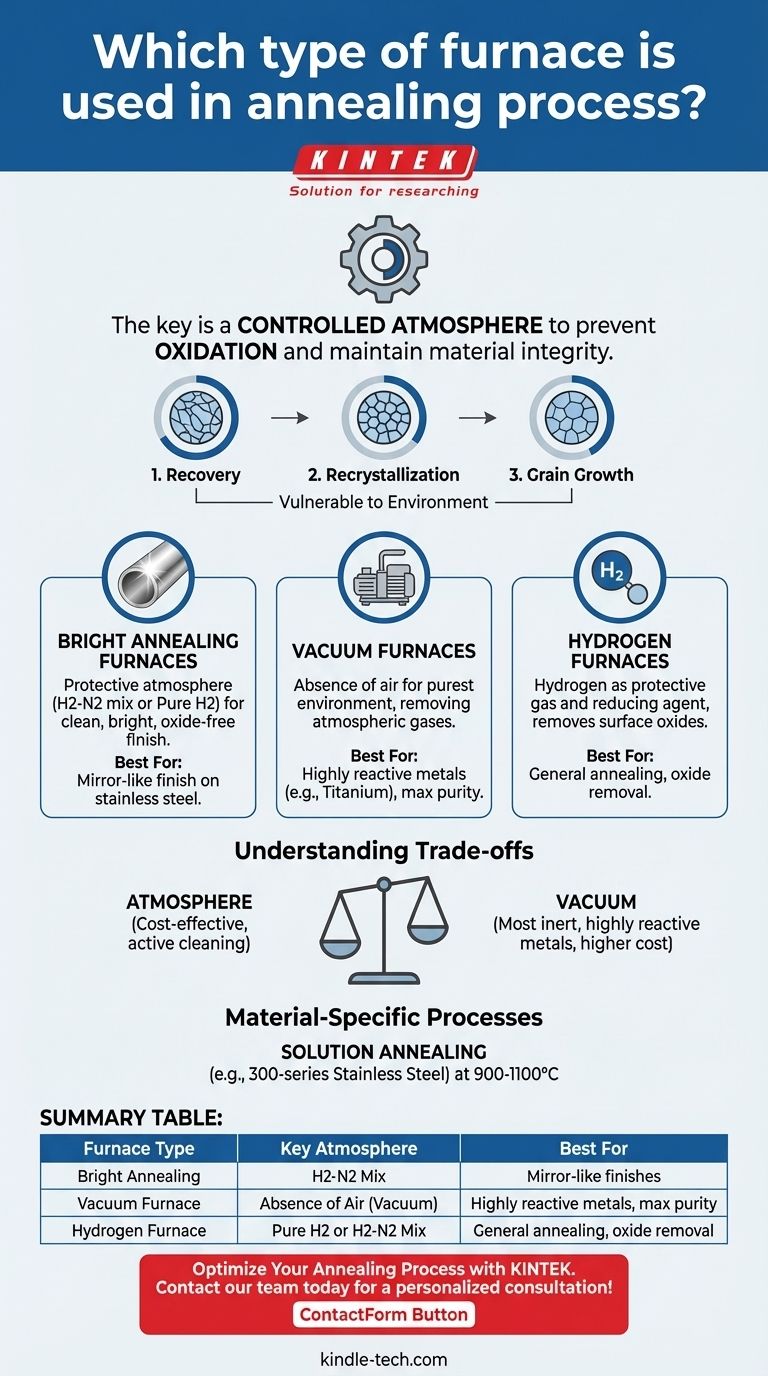

La réponse courte est que divers fours sont utilisés pour le recuit, mais ils sont tous définis par une caractéristique essentielle : la capacité à maintenir une atmosphère contrôlée. Les types les plus courants comprennent les fours à recuit brillant, les fours sous vide et les fours à hydrogène, chacun étant choisi en fonction du matériau spécifique traité et de l'état de surface souhaité.

La caractéristique déterminante d'un four de recuit n'est pas sa méthode de chauffage, mais sa capacité à créer un environnement protecteur. Cette atmosphère contrôlée est essentielle pour prévenir l'oxydation et d'autres réactions chimiques indésirables à haute température, garantissant que les propriétés du métal sont modifiées comme prévu sans endommagement de la surface.

Pourquoi une atmosphère contrôlée est non négociable

Le recuit implique de chauffer un matériau à une température spécifique pour modifier sa microstructure, le rendant plus doux et plus ductile. Ce processus rend le métal extrêmement vulnérable à son environnement.

L'objectif principal : prévenir l'oxydation

À des températures élevées, les métaux réagissent facilement avec l'oxygène présent dans l'air. Cette réaction, connue sous le nom d'oxydation, forme une couche de calamine à la surface du métal.

Une atmosphère contrôlée, qui est soit inerte (comme l'argon) soit un vide, déplace l'oxygène et empêche cela de se produire.

Les trois étapes de vulnérabilité

Le processus de recuit se déroule en trois étapes clés, au cours desquelles la structure du matériau change activement et est susceptible d'être endommagée.

- Récupération : Le four chauffe le matériau pour soulager les contraintes internes emprisonnées dues aux traitements précédents.

- Recristallisation : Le matériau est chauffé au-dessus de sa température de recristallisation, provoquant la formation de nouveaux grains exempts de contraintes.

- Croissance du grain : Lorsque le matériau est refroidi soigneusement, ces nouveaux grains grossissent, ce qui donne une structure plus douce et plus souple.

Tout au long de ces étapes, une atmosphère incontrôlée compromettrait l'intégrité de la surface du matériau.

Fours courants et leurs atmosphères

Le type de four tire son nom de la méthode utilisée pour créer cet environnement protecteur.

Fours à recuit brillant

Ces fours sont spécifiquement conçus pour produire une surface propre, brillante et exempte d'oxydes. Ils y parviennent en utilisant une atmosphère protectrice.

Cette atmosphère est généralement un mélange hydrogène-azote ou de l'hydrogène pur, qui enveloppe la pièce pendant les cycles de chauffage et de refroidissement.

Fours sous vide

Un four sous vide fournit l'environnement le plus pur en éliminant simplement l'air. En aspirant les gaz atmosphériques, il ne reste rien pour réagir avec le métal.

Cette méthode est largement utilisée dans diverses industries pour le traitement des céramiques, des métaux de haute pureté et des matériaux exceptionnellement réactifs.

Fours à hydrogène

En tant que type spécifique de four à atmosphère contrôlée, un four à hydrogène utilise l'hydrogène ou un mélange hydrogène-azote comme gaz protecteur.

L'hydrogène n'est pas seulement protecteur ; c'est un agent réducteur. Cela signifie qu'il peut éliminer activement les légers oxydes de surface qui auraient pu être présents sur le matériau avant le traitement.

Comprendre les compromis

Choisir le bon four implique de trouver un équilibre entre le résultat souhaité, la complexité opérationnelle et le coût. Un four adapté à un métal peut être inutile, voire nuisible, pour un autre.

Atmosphère contre vide

Un vide offre l'environnement le plus inerte possible, ce qui le rend idéal pour les métaux très réactifs comme le titane. Cependant, les fours sous vide peuvent avoir des cycles plus longs et des coûts d'équipement plus élevés.

Les atmosphères gazeuses, comme l'hydrogène, peuvent être plus rentables et offrent l'avantage supplémentaire de nettoyer activement la surface de la pièce. Le risque principal est d'assurer la pureté de l'alimentation en gaz.

Processus spécifiques aux matériaux

Certains alliages nécessitent des cycles de recuit spécialisés. Par exemple, les aciers inoxydables austénitiques de la série 300 subissent un recuit de mise en solution.

Ce processus utilise des températures comprises entre 900 °C et 1100 °C pour dissoudre les précipités de carbure indésirables dans la structure du métal, suivies d'un refroidissement rapide pour les fixer. Cela améliore la résistance à la corrosion et nécessite un contrôle précis de la température et de l'atmosphère.

Faire le bon choix pour votre application

Votre choix final dépend entièrement du matériau que vous traitez et de votre objectif final.

- Si votre objectif principal est une finition semblable à un miroir sur l'acier inoxydable : Un four à recuit brillant utilisant une atmosphère à base d'hydrogène est la norme de l'industrie.

- Si votre objectif principal est le traitement de métaux très réactifs ou l'obtention d'une pureté maximale : Un four sous vide offre la protection ultime contre la contamination atmosphérique.

- Si votre objectif principal est la relaxation générale des contraintes des aciers courants où l'état de surface est moins critique : Un four plus simple avec une atmosphère de gaz endothermique peut suffire.

En fin de compte, le bon four de recuit est celui qui fournit le contrôle atmosphérique précis dont votre matériau a besoin pour atteindre les propriétés souhaitées.

Tableau récapitulatif :

| Type de four | Atmosphère clé | Idéal pour |

|---|---|---|

| Recuit brillant | Mélange Hydrogène-Azote | Finitions miroir sur acier inoxydable |

| Four sous vide | Absence d'air (Vide) | Métaux très réactifs (ex. titane), pureté maximale |

| Four à hydrogène | Hydrogène pur ou mélange H2-N2 | Recuit général avec élimination des oxydes de surface |

Optimisez votre processus de recuit avec KINTEK

Choisir le bon four est essentiel pour obtenir les propriétés du matériau et l'état de surface souhaités. KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute qualité, y compris une gamme de fours de recuit conçus pour un contrôle atmosphérique précis.

Nos experts peuvent vous aider à sélectionner la solution idéale, que vous ayez besoin d'un four à recuit brillant pour une finition impeccable, d'un four sous vide pour les métaux réactifs ou d'un four à hydrogène pour une élimination efficace des oxydes.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de laboratoire tubulaire vertical

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu