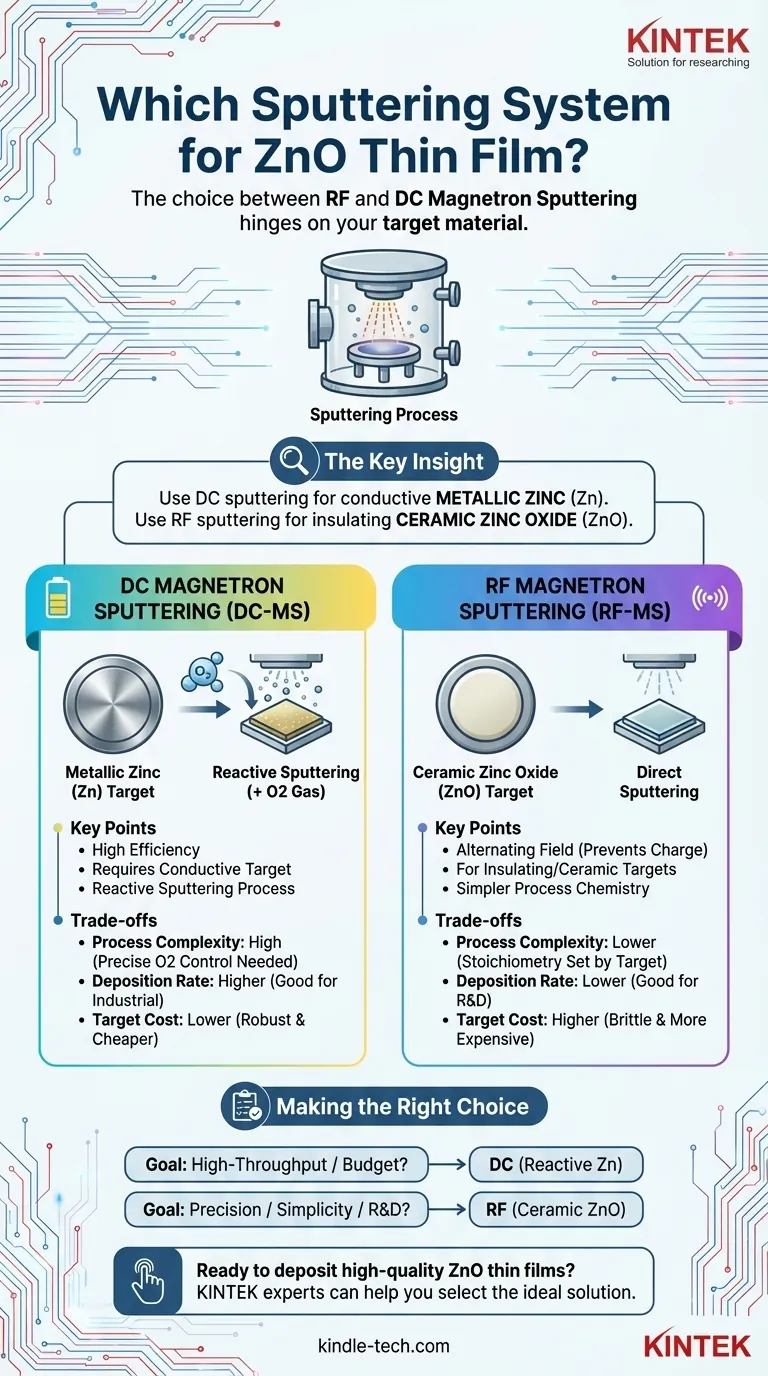

Pour le dépôt d'un film mince d'oxyde de zinc (ZnO), les systèmes de pulvérisation magnétron à radiofréquence (RF) et à courant continu (DC) sont largement et efficacement utilisés. Le choix spécifique entre les deux ne consiste pas à déterminer lequel est "meilleur" dans l'ensemble, mais lequel est approprié pour le type de matériau source, ou "cible", que vous avez l'intention d'utiliser.

La décision centrale entre les systèmes de pulvérisation pour le ZnO dépend de votre matériau de départ. Utilisez la pulvérisation DC pour une cible de zinc (Zn) métallique conductrice dans un environnement d'oxygène réactif, et utilisez la pulvérisation RF pour une cible d'oxyde de zinc (ZnO) céramique isolante.

Comprendre la pulvérisation pour le dépôt de ZnO

Qu'est-ce que la pulvérisation ?

La pulvérisation est une technique de dépôt physique en phase vapeur (PVD). Elle fonctionne en bombardant un matériau source, appelé cible, avec des ions énergisés sous vide. Cet impact éjecte physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un film mince.

L'avantage de la pulvérisation magnétron

La pulvérisation magnétron améliore ce processus en utilisant des champs magnétiques puissants pour piéger les électrons près de la surface de la cible. Ce confinement intensifie l'ionisation du gaz de pulvérisation (comme l'argon), ce qui conduit à un plasma plus dense, des taux de pulvérisation plus élevés et moins de chauffage du substrat.

Cette méthode est très appréciée pour sa précision. Elle permet un excellent contrôle des propriétés du film et peut produire des films avec moins de 2 % de variation d'épaisseur sur un substrat.

Le choix critique : Systèmes RF ou DC

La différence fondamentale entre la pulvérisation RF et DC réside dans le type de puissance électrique utilisée pour générer le plasma. Cela dicte le type de matériau cible qui peut être utilisé efficacement.

Pulvérisation magnétron DC (DC-MS)

La pulvérisation DC utilise une alimentation en courant continu. Cette méthode est très efficace mais nécessite que le matériau cible soit électriquement conducteur.

Pour le dépôt de ZnO, cela signifie que vous devez utiliser une cible de zinc (Zn) métallique. Les atomes de zinc sont pulvérisés de la cible, et de l'oxygène gazeux est simultanément introduit dans la chambre. C'est ce qu'on appelle la pulvérisation réactive, où le zinc et l'oxygène réagissent à la surface du substrat pour former le film de ZnO désiré.

Pulvérisation magnétron RF (RF-MS)

La pulvérisation RF utilise une alimentation électrique alternative à radiofréquence. La commutation rapide du champ électrique empêche l'accumulation de charge électrique sur la surface de la cible.

C'est l'avantage clé de la pulvérisation RF : elle peut être utilisée avec des cibles électriquement isolantes (ou céramiques). Par conséquent, vous pouvez pulvériser directement à partir d'une cible d'oxyde de zinc (ZnO) solide préfabriquée. Le matériau pulvérisé est déjà du ZnO, ce qui simplifie la chimie du processus.

Comprendre les compromis

Le choix entre ces deux méthodes valides implique des compromis pratiques en termes de contrôle du processus, de coût et de taux de dépôt.

Complexité du processus

La pulvérisation DC réactive nécessite un contrôle très précis du débit d'oxygène gazeux. Trop peu d'oxygène entraîne un film riche en métal, non stœchiométrique. Trop d'oxygène peut "empoisonner" la cible métallique en formant une couche d'oxyde isolante à sa surface, ce qui réduit drastiquement le taux de pulvérisation.

La pulvérisation RF à partir d'une cible de ZnO céramique est souvent plus simple, car la stœchiométrie du matériau est déjà définie par la cible elle-même.

Taux de dépôt

Généralement, la pulvérisation DC réactive à partir d'une cible métallique peut atteindre des taux de dépôt plus élevés que la pulvérisation RF à partir d'une cible céramique. Cela la rend attrayante pour les applications industrielles où le débit est une préoccupation majeure.

Coût et durabilité de la cible

Les cibles de zinc métallique sont généralement moins chères et plus robustes que les cibles de ZnO céramique. Les cibles céramiques peuvent être plus fragiles et sensibles aux chocs thermiques.

Faire le bon choix pour votre objectif

Votre équipement, votre budget et les propriétés du film souhaitées détermineront la meilleure voie à suivre.

- Si votre objectif principal est un débit élevé ou une production industrielle : La pulvérisation DC réactive à partir d'une cible de zinc métallique est souvent préférée pour ses taux de dépôt plus élevés.

- Si votre objectif principal est une stœchiométrie précise et une simplicité de processus : La pulvérisation RF à partir d'une cible de ZnO céramique est un excellent choix, très reproductible, en particulier pour la R&D.

- Si vous êtes contraint par le budget ou l'équipement existant : L'utilisation d'une cible de Zn métallique avec un système DC est souvent l'approche la plus rentable, à condition de disposer d'un contrôle précis du débit de gaz.

En fin de compte, la pulvérisation magnétron RF et DC sont toutes deux des méthodes éprouvées et conformes aux normes de l'industrie pour la production de films minces de ZnO de haute qualité.

Tableau récapitulatif :

| Méthode de pulvérisation | Matériau cible | Caractéristique clé |

|---|---|---|

| Magnétron DC | Zinc métallique (Zn) | Pulvérisation réactive avec de l'oxygène ; taux de dépôt plus élevés |

| Magnétron RF | Oxyde de zinc céramique (ZnO) | Pulvérisation directe de ZnO ; contrôle de processus plus simple |

Prêt à déposer des films minces de ZnO de haute qualité ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, répondant aux besoins des laboratoires. Que vous ayez besoin d'un système DC robuste pour une production à haut débit ou d'un système RF précis pour la R&D, nos experts peuvent vous aider à sélectionner la solution de pulvérisation idéale. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir des résultats de film optimaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température