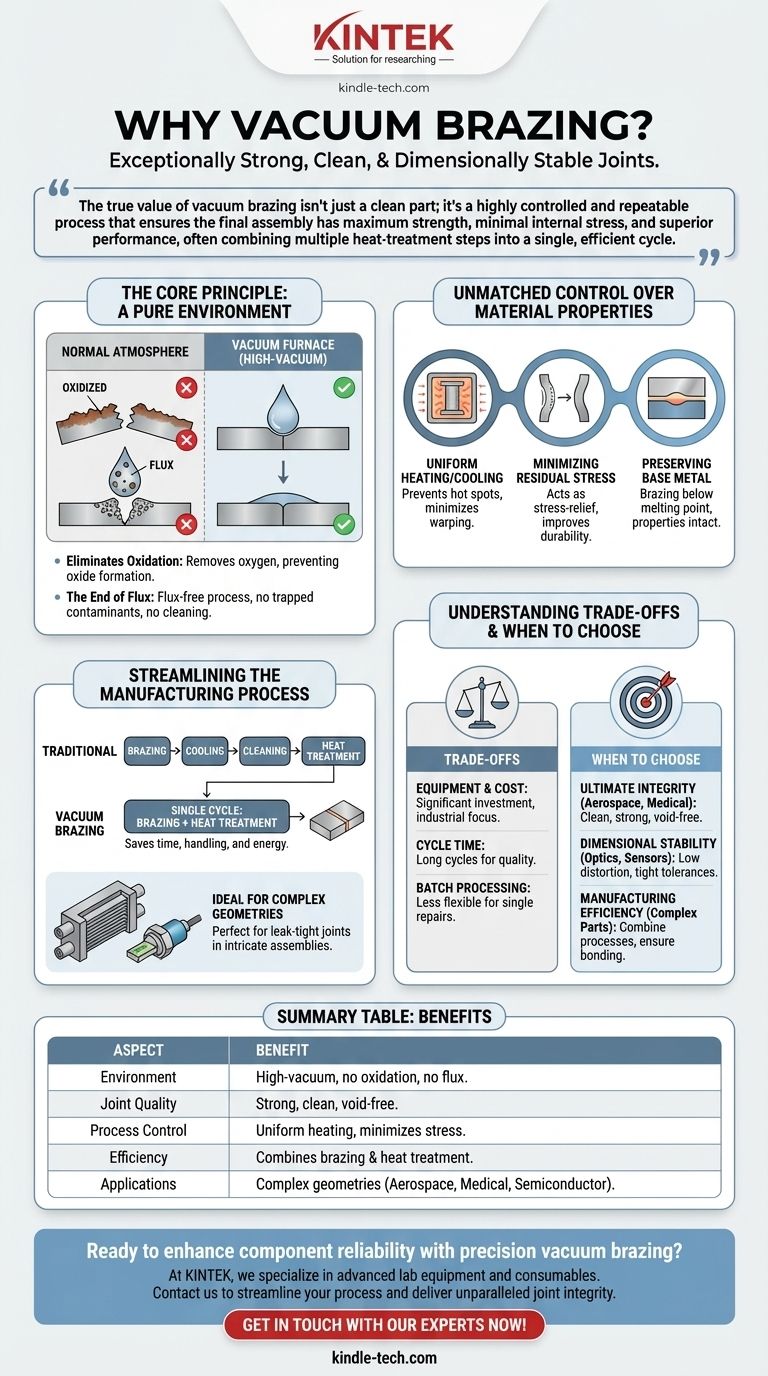

À la base, le brasage sous vide est choisi pour sa capacité à produire des joints exceptionnellement solides, propres et dimensionnellement stables. Ceci est réalisé en effectuant le processus d'assemblage dans un environnement de vide poussé, ce qui élimine les contaminants atmosphériques qui affectent d'autres méthodes. Le résultat est un joint sans flux avec des propriétés métallurgiques supérieures, ce qui en fait un processus essentiel pour les composants critiques dans des industries comme l'aérospatiale, le médical et la fabrication de semi-conducteurs.

La véritable valeur du brasage sous vide n'est pas seulement une pièce propre ; c'est un processus hautement contrôlé et reproductible qui garantit que l'assemblage final a une résistance maximale, un minimum de contraintes internes et des performances supérieures, combinant souvent plusieurs étapes de traitement thermique en un seul cycle efficace.

Le principe fondamental : un environnement pur

La caractéristique déterminante du brasage sous vide est l'environnement du four lui-même. En éliminant l'atmosphère, le processus modifie fondamentalement la manière dont les métaux interagissent, ce qui conduit à des résultats supérieurs.

Élimination de l'oxydation

Dans une atmosphère normale, le chauffage des métaux provoque la formation d'oxydes à la surface. Ces couches d'oxyde inhibent l'écoulement du métal d'apport de brasage et créent des points faibles ou des vides dans le joint final.

Un four sous vide élimine pratiquement tout l'oxygène, empêchant ainsi la formation de ces oxydes. Cela permet au métal d'apport de mouiller et de s'écouler parfaitement sur les surfaces propres du métal de base.

La fin du flux

Les méthodes de brasage traditionnelles reposent sur un agent chimique appelé flux pour nettoyer les surfaces métalliques et prévenir l'oxydation. Cependant, le flux introduit ses propres problèmes.

Le flux peut rester piégé à l'intérieur du joint, entraînant de la corrosion et des points de défaillance potentiels au fil du temps. Il nécessite également un processus de nettoyage post-brasage approfondi, ce qui ajoute du temps et des coûts. Le brasage sous vide élimine complètement le besoin de flux, ce qui se traduit par la plus haute intégrité de joint possible.

Contrôle inégalé des propriétés des matériaux

Le brasage sous vide offre un niveau de contrôle thermique difficile à atteindre avec d'autres méthodes. Cette précision est essentielle pour maintenir les caractéristiques prévues des matériaux assemblés.

Chauffage et refroidissement uniformes

L'environnement du four garantit que la chaleur est appliquée uniformément sur l'ensemble de l'assemblage, quelle que soit sa complexité ou sa taille. Cela évite les points chauds qui peuvent provoquer des déformations ou des distorsions.

Des cycles de chauffage et de refroidissement lents et précisément contrôlés sont la norme. Cette transition thermique douce est essentielle pour maintenir des tolérances dimensionnelles strictes.

Minimisation des contraintes résiduelles

La plupart des composants métalliques contiennent des contraintes internes issues des étapes de fabrication antérieures. Les cycles thermiques lents et contrôlés du brasage sous vide agissent comme un processus de relaxation des contraintes.

Cette réduction des contraintes internes améliore considérablement les propriétés thermiques et mécaniques de la pièce finale, la rendant plus durable et fiable en service.

Préservation du métal de base

Le brasage se produit à une température inférieure au point de fusion des matériaux de base assemblés. Cela garantit que la résistance fondamentale, la structure granulaire et d'autres propriétés critiques des métaux parents sont minimalement affectées.

Rationalisation du processus de fabrication

Au-delà de la qualité des joints, le brasage sous vide offre des gains d'efficacité significatifs, en particulier pour les assemblages complexes ou la production en grand volume.

Combinaison du brasage et du traitement thermique

De nombreuses pièces haute performance nécessitent à la fois un assemblage et un traitement thermique ultérieur (comme le durcissement ou le vieillissement). Un four sous vide peut effectuer ces opérations en un seul cycle ininterrompu.

Un assemblage peut être chauffé à la température de brasage, assemblé, puis directement transféré dans un cycle de durcissement ou de trempe au sein du même four. Cette consolidation permet d'économiser énormément de temps, de manipulation et d'énergie.

Idéal pour les géométries complexes

Le chauffage uniforme et la nature pénétrante de l'environnement sous vide rendent ce processus parfait pour l'assemblage d'ensembles complexes ou difficiles d'accès.

Il excelle dans la création de joints étanches dans des produits complexes comme les échangeurs de chaleur à micro-canaux, les capteurs et les composants internes où d'autres méthodes ne peuvent tout simplement pas réussir.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution pour toutes les applications. L'objectivité exige de reconnaître ses caractéristiques opérationnelles spécifiques.

Équipement et coût

Les fours sous vide représentent un investissement en capital important. Le coût et la complexité de l'équipement signifient que ce processus est principalement adapté aux environnements de fabrication industrielle et de haute technologie.

Temps de cycle

L'accent mis sur un chauffage et un refroidissement lents et contrôlés signifie que les cycles du four peuvent être longs, durant souvent plusieurs heures. C'est un compromis pour atteindre une faible contrainte et une haute qualité.

Traitement par lots

Le brasage sous vide est un processus par lots. Bien qu'excellent pour traiter de nombreuses pièces à la fois, il est moins flexible que les méthodes manuelles comme le brasage au chalumeau pour des réparations rapides ou des prototypes uniques.

Quand choisir le brasage sous vide

La décision d'utiliser le brasage sous vide doit être dictée par les exigences spécifiques de votre produit final.

- Si votre objectif principal est l'intégrité et la fiabilité ultimes du joint (aérospatiale, dispositifs médicaux) : Choisissez le brasage sous vide pour ses joints propres, sans flux et sans vide qui offrent une résistance maximale.

- Si votre objectif principal est la stabilité dimensionnelle et une faible distorsion (optique, capteurs) : Le chauffage uniforme et les propriétés de relaxation des contraintes en font le choix supérieur pour maintenir des tolérances strictes.

- Si votre objectif principal est l'efficacité de fabrication pour les pièces complexes (échangeurs de chaleur) : Utilisez le brasage sous vide pour combiner l'assemblage et le traitement thermique en un seul cycle et assurer une liaison complète des assemblages complexes.

En fin de compte, vous choisissez le brasage sous vide lorsque vous avez besoin de concevoir un joint avec le même niveau de précision et de fiabilité que les matériaux parents eux-mêmes.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Environnement | Le vide poussé élimine l'oxydation, aucun flux requis |

| Qualité du joint | Joints exceptionnellement solides, propres et sans vide |

| Contrôle du processus | Le chauffage/refroidissement uniforme minimise les contraintes et la distorsion |

| Efficacité | Combine le brasage et le traitement thermique en un seul cycle |

| Applications | Idéal pour les géométries complexes dans les industries aérospatiale, médicale et des semi-conducteurs |

Prêt à améliorer la fiabilité de vos composants grâce au brasage de précision sous vide ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables avancés adaptés à la fabrication de haute performance. Notre expertise garantit que vos composants critiques atteignent une résistance maximale, un minimum de contraintes et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent rationaliser votre processus et offrir une intégrité de joint inégalée.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches