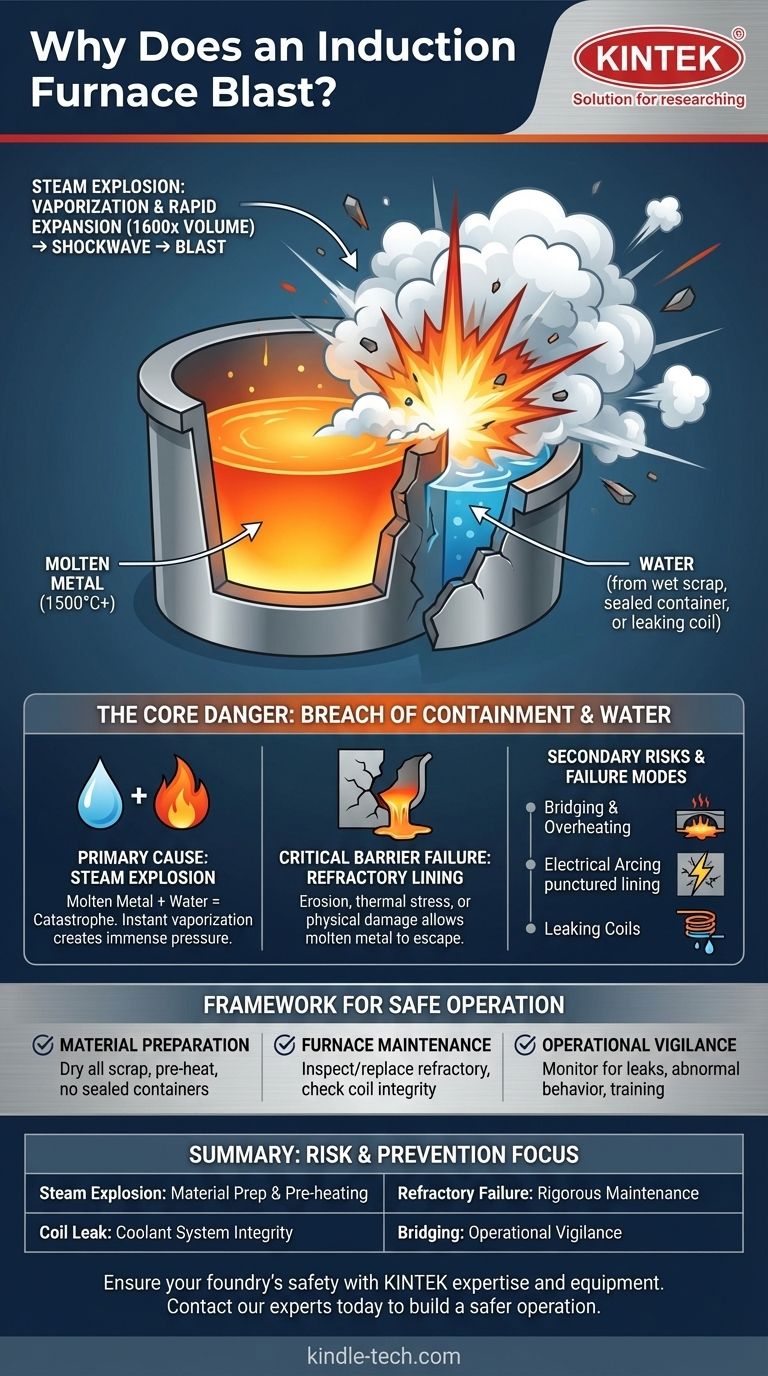

Fondamentalement, un four à induction « explose » en raison d'un événement de pression quasi instantané et catastrophique. La cause la plus fréquente et la plus violente n'est pas une défaillance électrique, mais une explosion de vapeur, qui se produit lorsque du métal en fusion surchauffé entre en contact avec de l'eau. Ce contact vaporise instantanément l'eau, la faisant passer à plus de 1 600 fois son volume initial, créant une onde de choc qui détruit la structure du four.

Le danger fondamental dans un four à induction n'est pas le processus d'induction lui-même, mais une rupture de confinement. Lorsque le revêtement réfractaire protecteur fait défaut, il permet au métal en fusion d'interagir avec des éléments extérieurs — le plus dangereusement, l'eau — entraînant une réaction physique violente, et non chimique ou électrique.

Comment un four à induction prépare le terrain

Pour comprendre la défaillance, nous devons d'abord comprendre son fonctionnement normal. Un four à induction est un outil incroyablement puissant qui utilise la physique fondamentale pour faire fondre le métal sans flamme directe.

Le principe de l'induction

Une grande bobine de cuivre refroidie par eau entoure un récipient non conducteur, appelé creuset. Lorsqu'un courant alternatif puissant traverse cette bobine, il génère un champ magnétique fort et rapidement variable. Ce champ magnétique induit de puissants courants électriques (courants de Foucault) dans la ferraille métallique à l'intérieur du creuset. La résistance naturelle du métal à ces courants génère une chaleur immense, provoquant sa fusion.

Le creuset : la barrière critique

Le creuset, qui contient le métal en fusion, est fabriqué à partir d'un matériau réfractaire. Ce matériau est conçu pour être un mauvais conducteur électrique tout en étant capable de résister à des températures extrêmes. C'est la barrière de sécurité la plus importante, maintenant le métal liquide surchauffé séparé du monde extérieur, en particulier des serpentins d'induction refroidis par eau.

La cause principale des explosions : l'eau

La grande majorité des incidents violents dans les fours sont des explosions de vapeur. L'énergie libérée est immense et se produit plus rapidement que tout système ne peut la gérer.

Métal en fusion + Eau = Catastrophe

L'eau bout à 100 °C (212 °F). L'acier ou le fer en fusion est souvent au-dessus de 1 500 °C (2 750 °F). Lorsque ce liquide incroyablement chaud enveloppe une petite quantité d'eau, il transfère son énergie thermique presque instantanément. L'eau ne bout pas ; elle se transforme en vapeur en une fraction de seconde.

La physique d'une explosion de vapeur

Ce changement de phase rapide de liquide à gaz crée une augmentation massive du volume. Un seul litre d'eau peut se dilater en plus de 1 600 litres de vapeur. Lorsque cela se produit dans un espace confiné ou semi-confiné, cela génère une onde de pression identique à une explosion conventionnelle, éjectant du métal en fusion et détruisant l'équipement.

Sources courantes de contamination par l'eau

Prévenir une explosion revient à contrôler l'eau. Les sources les plus courantes comprennent :

- Ferraille humide : La ferraille stockée à l'extérieur peut contenir de la pluie, de la neige ou de la glace.

- Contenants scellés : Les tuyaux scellés ou les récipients creux dans la ferraille peuvent contenir de l'humidité emprisonnée, se transformant en véritables bombes lorsqu'ils sont chauffés.

- Fuites des serpentins : Les serpentins d'induction eux-mêmes sont refroidis par circulation d'eau. Une petite fuite d'un serpentin peut introduire de l'eau directement dans un creuset compromis, créant le scénario le plus dangereux possible.

Comprendre les risques secondaires et les modes de défaillance

Bien que la vapeur soit le principal coupable, d'autres facteurs peuvent entraîner une défaillance du four, souvent en créant les conditions d'une explosion de vapeur.

Défaillance du revêtement réfractaire

Le revêtement réfractaire du creuset est le point faible du four. Il s'érode avec le temps en raison du stress thermique, des réactions chimiques avec la coulée et de l'abrasion physique. S'il n'est pas surveillé et remplacé, une fissure ou une rupture complète peut se produire. Cela permet au métal en fusion de s'échapper du creuset et d'entrer en contact avec les serpentins en cuivre refroidis par eau, déclenchant une explosion de vapeur garantie.

Pontage et surchauffe

Si la ferraille forme un « pont » au-dessus du bain en fusion en dessous, la partie inférieure peut surchauffer considérablement tandis que le dessus reste solide. Lorsque le pont s'effondre finalement, il peut provoquer des éclaboussures violentes de métal surchauffé, ce qui peut endommager le réfractaire et potentiellement trouver un chemin vers l'eau.

Arc électrique

Une défaillance électrique grave, telle qu'un arc du serpentin vers la charge métallique, peut perforer le revêtement réfractaire. Cela crée un chemin direct pour l'évasion du métal en fusion, conduisant au même résultat catastrophique s'il trouve de l'eau.

Un cadre pour un fonctionnement sûr

Comprendre ces modes de défaillance est la clé de la prévention. L'accent doit toujours être mis sur le maintien du confinement et l'élimination de l'eau.

- Si votre objectif principal est la préparation des matériaux : Votre priorité absolue est de vous assurer que toute la ferraille est sèche. Mettez en œuvre des protocoles de préchauffage obligatoires pour éliminer toute humidité avant de charger le four.

- Si votre objectif principal est l'entretien du four : Votre objectif est de garantir l'intégrité du creuset. Respectez un calendrier strict pour l'inspection, le colmatage et le remplacement du revêtement réfractaire, ainsi que pour la vérification des serpentins de refroidissement à la recherche de tout signe de fuite.

- Si votre objectif principal est les opérations quotidiennes : Votre responsabilité est la vigilance. Ne chargez jamais de contenants scellés et soyez toujours formé pour reconnaître les signes d'une fuite d'eau ou d'un comportement anormal du four.

En traitant le four à induction comme un système où le confinement est primordial, vous pouvez atténuer les risques et l'utiliser en toute confiance.

Tableau récapitulatif :

| Cause principale de l'explosion | Facteurs de risque clés | Focus de prévention critique |

|---|---|---|

| Explosion de vapeur | Ferraille humide, Contenants scellés | Préparation des matériaux et préchauffage |

| Défaillance du revêtement réfractaire | Érosion du revêtement, Fissures | Programme rigoureux d'entretien et d'inspection |

| Fuite du serpentin refroidi par eau | Dommages au serpentin, Corrosion | Vérifications de l'intégrité du système de refroidissement |

| Pontage et surchauffe | Mauvaises pratiques de chargement de la ferraille | Vigilance opérationnelle et formation |

Assurez la sécurité et l'intégrité opérationnelle de votre fonderie. La défaillance catastrophique d'un four à induction est évitable avec l'expertise et l'équipement appropriés. KINTEK se spécialise dans les équipements de laboratoire et de fonderie, offrant des creusets, des matériaux réfractaires et des solutions de sécurité conçus pour les températures extrêmes et les environnements exigeants. Nos produits vous aident à maintenir la barrière critique entre le métal en fusion et les dangers, protégeant votre personnel et votre investissement. Ne faites aucun compromis sur la sécurité — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de four et construire une opération plus sûre et plus fiable.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le pulvérisation cathodique magnétron RF ? Un guide pour le dépôt de couches minces isolantes

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Quelles sont les différentes méthodes de fusion ? Un guide pour choisir le bon four industriel

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM