Dans le monde des céramiques avancées, la densité est sans doute la propriété la plus critique car elle régit directement les performances finales du matériau. Elle sert d'indicateur principal de la résistance mécanique, de la dureté et de la résistance aux facteurs environnementaux d'une céramique. Une céramique à densité plus élevée se traduit presque toujours par un composant d'une durabilité et d'une fiabilité supérieures.

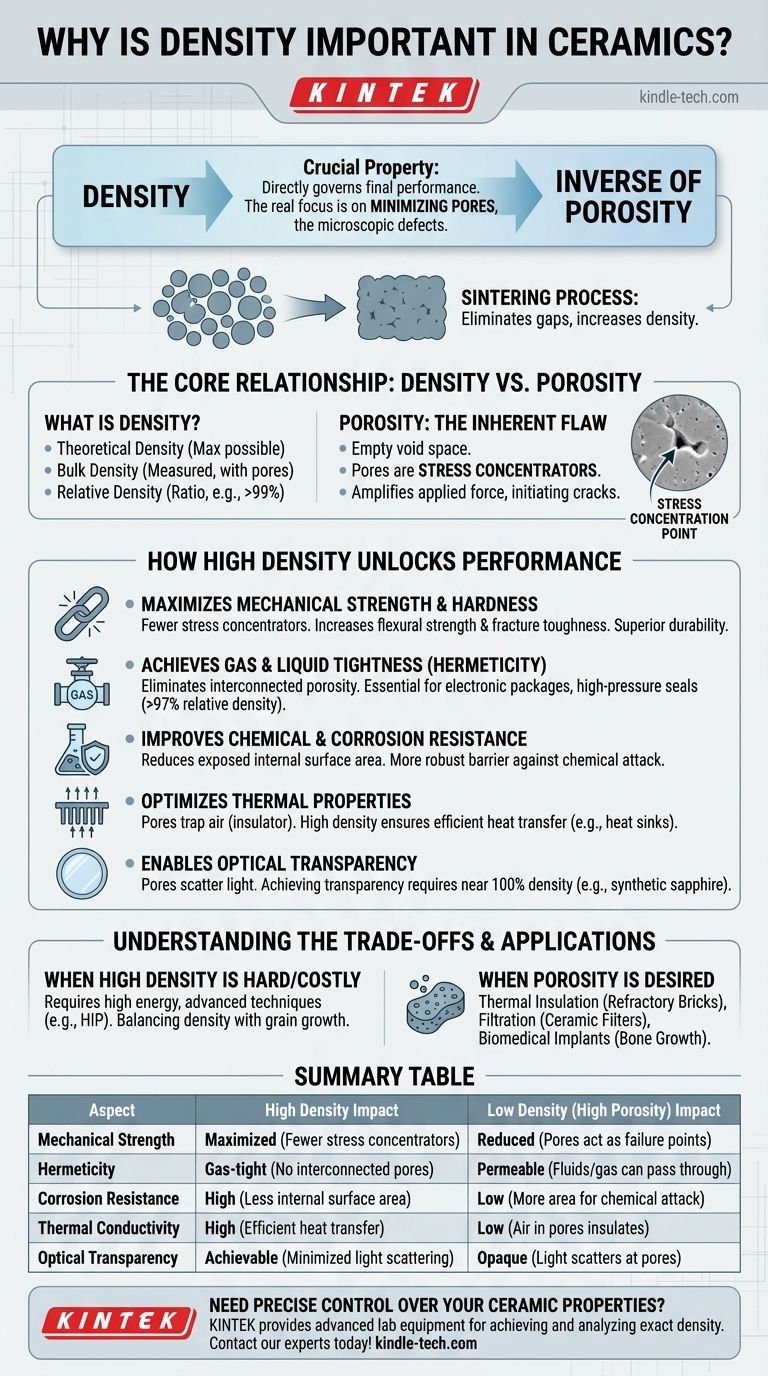

Le concept central à saisir est que la densité est importante car elle est l'inverse de la porosité. L'accent n'est pas mis sur le matériau présent, mais sur l'espace vide – les pores – qui ne l'est pas. Ces pores agissent comme des défauts microscopiques qui contrôlent finalement les performances de l'ensemble du composant.

La relation fondamentale : Densité vs. Porosité

Pour comprendre pourquoi la densité est importante, nous devons d'abord examiner sa relation avec la porosité, le véritable facteur déterminant du comportement d'une céramique.

Ce que nous entendons par "densité"

En céramique, nous distinguons deux types de densité. La densité théorique est la densité maximale possible calculée à partir du poids atomique et de la structure cristalline du matériau.

La densité apparente est la densité réelle mesurée d'une pièce fabriquée, qui est presque toujours inférieure en raison de la présence de pores. Le rapport entre ces deux, appelé densité relative, est la métrique la plus couramment utilisée, avec des valeurs dépassant souvent 99 % pour les applications de haute performance.

Porosité : Le défaut inhérent

La porosité est simplement la mesure de l'espace vide au sein d'un corps céramique. Pendant le traitement, de petits espaces existent entre les particules de poudre initiales.

L'objectif du processus de cuisson, connu sous le nom de frittage, est d'éliminer ces espaces, ce qui entraîne le retrait et la densification de la pièce. Tous les pores qui subsistent sont la principale source de défaillance dans la plupart des céramiques.

Pourquoi les pores sont si néfastes

Un pore n'est pas seulement un espace vide ; c'est un concentrateur de contraintes. Lorsqu'une charge est appliquée à une pièce céramique, la contrainte contourne ces vides internes.

Cela concentre la force au point le plus aigu du pore, l'amplifiant de nombreuses fois. Cette contrainte localisée et amplifiée peut facilement initier une fissure, même si la force appliquée globale est faible.

Comment une densité élevée débloque les performances

En minimisant la porosité et en augmentant ainsi la densité, nous améliorons directement les propriétés qui font des céramiques des matériaux précieux pour les applications exigeantes.

Maximiser la résistance mécanique et la dureté

Moins de pores signifie moins de concentrateurs de contraintes. Cela augmente considérablement la résistance à la flexion (capacité à résister à la déformation) et la ténacité à la rupture (capacité à résister à la propagation des fissures) d'une céramique.

Une céramique dense distribue la contrainte plus uniformément, ce qui lui permet de supporter des charges beaucoup plus élevées avant la rupture. Ce même principe s'applique à la dureté et à la résistance à l'usure, car une surface solide et dense est beaucoup plus difficile à rayer ou à abraser.

Atteindre l'étanchéité aux gaz et aux liquides (herméticité)

Pour des applications telles que les boîtiers électroniques, les tubes à vide ou les joints haute pression, l'imperméabilité est essentielle. Les pores peuvent se relier pour former un chemin continu à travers le matériau.

Une densification élevée (généralement >97 % de densité relative) élimine cette porosité interconnectée, rendant la pièce céramique complètement étanche aux gaz, ou hermétique.

Améliorer la résistance chimique et à la corrosion

Les pores sont des surfaces internes. Une céramique à porosité élevée a une surface beaucoup plus grande exposée à son environnement par rapport à une pièce entièrement dense.

Cette surface accrue offre plus de sites pour l'attaque chimique, accélérant la corrosion et la dégradation. Une surface dense et lisse agit comme une barrière beaucoup plus robuste.

Optimiser les propriétés thermiques et optiques

Les pores sont généralement remplis d'air, qui est un excellent isolant thermique. Dans les applications nécessitant une conductivité thermique élevée, comme les dissipateurs thermiques, la porosité doit être éliminée pour assurer un transfert de chaleur efficace à travers le réseau cristallin de la céramique.

Pour les céramiques transparentes, comme le saphir synthétique pour les fenêtres, les pores sont catastrophiques. Ils ont un indice de réfraction différent de celui du matériau céramique, ce qui les fait diffuser la lumière et rend le matériau opaque. Atteindre la transparence nécessite une densité de près de 100 %.

Comprendre les compromis

Bien qu'une densité élevée soit souvent l'objectif, elle n'est pas toujours nécessaire ni même souhaitable. La recherche de la densité maximale s'accompagne de considérations importantes.

Le coût et la difficulté d'une densification complète

Atteindre des densités supérieures à 99 % nécessite une énergie considérable. Cela signifie souvent des températures de frittage plus élevées, des temps de four plus longs, ou l'utilisation de techniques avancées et coûteuses comme le Pressage Isostatique à Chaud (HIP). Les derniers pourcentages de densité sont toujours les plus difficiles et les plus coûteux à atteindre.

Quand la porosité est une caractéristique souhaitée

Dans certaines applications, la porosité est intentionnellement conçue dans le matériau.

- Isolation thermique : Les briques réfractaires pour fours sont conçues avec une porosité élevée pour emprisonner l'air et réduire le transfert de chaleur.

- Filtration : Les filtres céramiques reposent sur une porosité contrôlée et interconnectée pour permettre aux fluides de passer tout en piégeant les particules.

- Implants biomédicaux : Les revêtements poreux sur les implants encouragent le tissu osseux à se développer dans le composant, le fixant en place.

Le dilemme frittage vs. croissance des grains

Le processus de frittage, qui augmente la densité, provoque également la croissance des grains cristallins individuels de la céramique. Bien qu'une densité élevée soit bonne, des grains excessivement gros peuvent parfois réduire la ténacité à la rupture. Cela crée un défi de traitement : maximiser la densité tout en contrôlant la croissance des grains pour obtenir la combinaison optimale de propriétés.

Adapter la densité à votre application

La densité idéale pour un composant céramique est entièrement dictée par sa fonction prévue.

- Si votre objectif principal est une résistance maximale, une résistance à l'usure ou une herméticité : Visez la densité la plus élevée possible (généralement >99,5 %) pour minimiser la porosité, qui agit comme le principal point de défaillance.

- Si votre objectif principal est l'isolation thermique : Une porosité élevée, conçue intentionnellement, est votre objectif, car l'air emprisonné dans les pores réduit considérablement le transfert de chaleur.

- Si votre objectif principal est la filtration de fluides ou l'échafaudage biomédical : Une porosité contrôlée, avec une taille de pore et une interconnectivité spécifiques, est le paramètre de conception critique, et non la densité maximale.

En fin de compte, comprendre et contrôler la densité est la clé pour concevoir un matériau céramique qui répond précisément aux exigences de son application.

Tableau récapitulatif :

| Aspect | Impact d'une densité élevée | Impact d'une faible densité (porosité élevée) |

|---|---|---|

| Résistance mécanique | Maximisée (Moins de concentrateurs de contraintes) | Réduite (Les pores agissent comme des points de défaillance) |

| Herméticité | Étanche aux gaz (Pas de pores interconnectés) | Perméable (Les fluides/gaz peuvent passer) |

| Résistance à la corrosion | Élevée (Moins de surface interne) | Faible (Plus de surface pour l'attaque chimique) |

| Conductivité thermique | Élevée (Transfert de chaleur efficace) | Faible (L'air dans les pores isole) |

| Transparence optique | Atteignable (Diffusion de la lumière minimisée) | Opaque (La lumière se diffuse au niveau des pores) |

Besoin d'un contrôle précis de vos propriétés céramiques ? La densité de vos composants céramiques est fondamentale pour leurs performances. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour atteindre et analyser la densité exacte requise pour votre application, que vous ayez besoin d'une résistance maximale, d'une porosité contrôlée pour la filtration ou d'une isolation thermique. Laissez notre expertise vous aider à concevoir des céramiques qui répondent à vos spécifications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Le carbure de silicium est-il meilleur que la céramique ? Découvrez la céramique technique supérieure pour votre application

- Quelles sont les propriétés du SiC ? Libérez des performances à haute température et haute fréquence

- Quelles sont les caractéristiques du SiC ? Débloquez les performances à haute température, dureté et inertie chimique

- Quelle est la dilatation thermique du SiC ? Maîtrisez son faible CTE pour des performances supérieures à haute température

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes