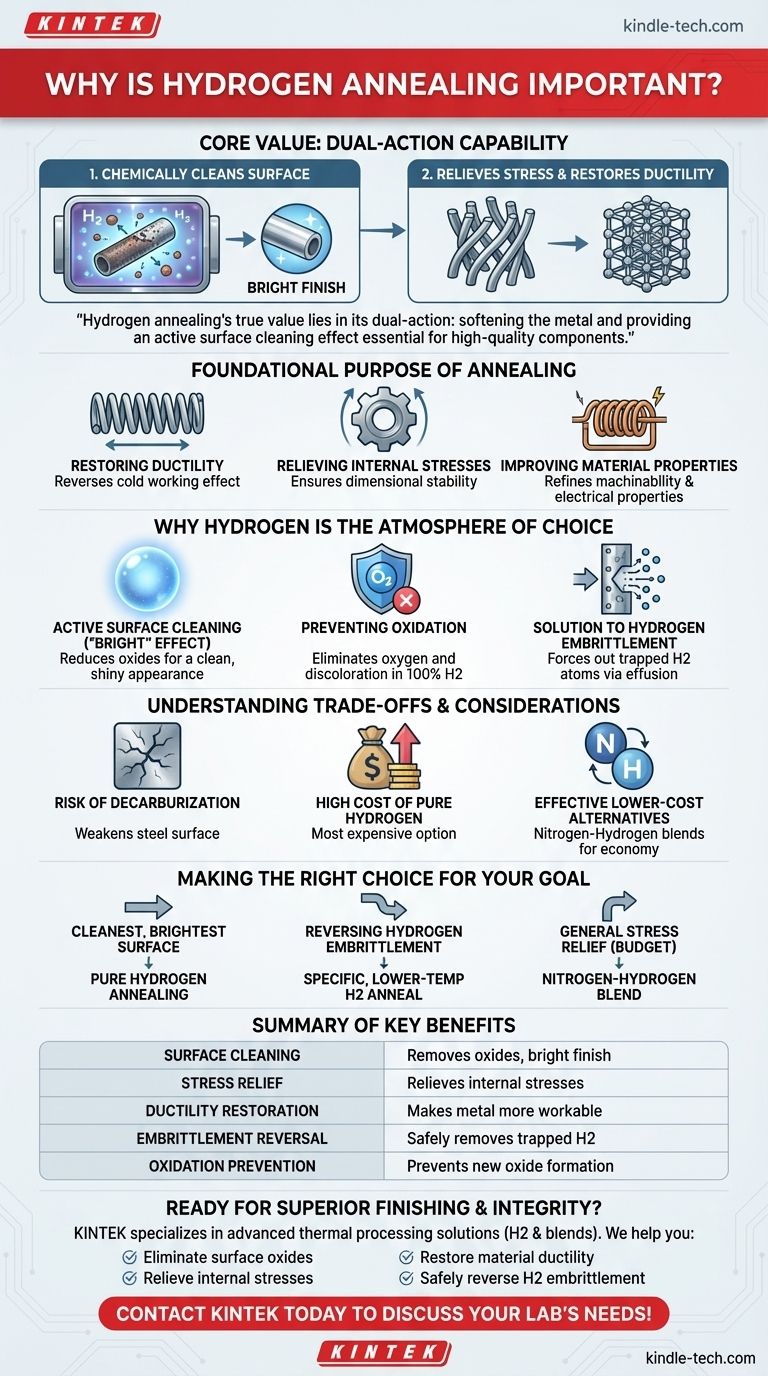

À la base, le recuit sous hydrogène est important car c'est un traitement thermique très efficace qui utilise une atmosphère d'hydrogène pur pour atteindre deux objectifs cruciaux : il nettoie chimiquement la surface du métal en éliminant les oxydes et empêche la formation de toute nouvelle oxydation. Il en résulte une finition "brillante" et propre tout en soulageant simultanément les contraintes internes et en restaurant la ductilité du matériau pour un traitement ultérieur.

La véritable valeur du recuit sous hydrogène réside dans sa capacité à double action. Il ne se contente pas d'adoucir le métal et de le rendre plus malléable — l'objectif de tout recuit — mais il fournit également un effet de nettoyage actif de la surface, essentiel pour les composants de haute qualité, en particulier après des processus comme le soudage, le revêtement ou l'écrouissage.

Le but fondamental du recuit

Avant de se concentrer sur l'élément hydrogène, il est crucial de comprendre ce que tout processus de recuit est conçu pour accomplir. C'est une étape fondamentale en métallurgie utilisée pour affiner les propriétés d'un matériau.

Restauration de la ductilité

Lorsque le métal est plié, étiré ou comprimé — un processus connu sous le nom d'écrouissage — il devient plus dur mais aussi plus cassant. Le recuit inverse cet effet, restaurant la ductilité du matériau (sa capacité à être déformé sans se rompre), ce qui permet un traitement supplémentaire sans risque de fissuration.

Soulagement des contraintes internes

Des processus tels que le meulage, l'usinage ou le soudage induisent des contraintes mécaniques importantes au sein d'un matériau. Si elles ne sont pas traitées, ces contraintes peuvent provoquer la déformation ou le gauchissement de la pièce lors de traitements à haute température ultérieurs ou dans son application finale. Le recuit libère ces contraintes internes, assurant une stabilité dimensionnelle.

Amélioration des propriétés des matériaux

Au-delà du stress et de la ductilité, le recuit peut être utilisé pour affiner d'autres caractéristiques. Il peut améliorer l'usinabilité d'un matériau, le rendant plus facile à couper, et dans certaines applications, il est utilisé spécifiquement pour améliorer les propriétés électriques d'un matériau.

Pourquoi l'hydrogène est l'atmosphère de choix

L'utilisation d'une atmosphère contrôlée est ce qui élève le recuit standard. L'hydrogène est choisi pour ses propriétés chimiques uniques et puissantes, qui vont bien au-delà de la simple protection du matériau contre l'air.

Nettoyage actif de la surface (l'effet "brillant")

L'hydrogène est un gaz hautement réducteur. Cela signifie qu'il réagit activement avec et élimine les oxydes déjà présents à la surface du métal. Ce "nettoyage de surface" est ce qui produit une apparence propre, sans calamine et brillante, ce qui a valu au processus le nom de recuit brillant.

Prévention de l'oxydation et de la décoloration

Le chauffage du métal en présence d'oxygène provoque une oxydation, entraînant une décoloration et la formation de calamine en surface. En effectuant le traitement thermique dans une atmosphère à 100 % d'hydrogène, l'oxygène est éliminé et la formation de nouveaux oxydes est complètement empêchée.

Une solution surprenante à la fragilisation par l'hydrogène

Paradoxalement, alors que les atomes d'hydrogène piégés sont la cause de la fragilisation par l'hydrogène — une condition où le métal devient cassant — un recuit sous hydrogène est également la solution. En chauffant le matériau à une température relativement basse (200-300 °C) pendant plusieurs heures, l'hydrogène piégé est expulsé par effusion. C'est une étape critique immédiatement après le soudage ou la galvanisation, des processus connus pour introduire de l'hydrogène dans le matériau.

Comprendre les compromis et les considérations

Bien que puissant, le recuit sous hydrogène est un processus spécialisé avec des défis spécifiques qui doivent être gérés pour une application réussie.

Le risque de décarburation dans l'acier

L'hydrogène peut réagir avec le carbone des pièces en acier, un processus connu sous le nom de décarburation. Cela peut affaiblir la surface de l'acier, de sorte qu'un contrôle minutieux du processus et des précautions sont nécessaires pour éviter d'endommager l'intégrité du matériau.

Le coût élevé de l'hydrogène pur

Une atmosphère à 100 % d'hydrogène est l'option la plus coûteuse pour le recuit sous atmosphère contrôlée. Ce coût doit être justifié par le besoin d'une finition de surface et de propriétés de nettoyage supérieures qu'il procure.

Alternatives efficaces et moins coûteuses

Pour les applications où la finition la plus brillante n'est pas absolument requise, les mélanges azote-hydrogène offrent une alternative efficace et plus économique. Ces mélanges offrent toujours une excellente protection contre l'oxydation et peuvent procurer de nombreux avantages de l'hydrogène pur à un coût d'exploitation inférieur.

Faire le bon choix pour votre objectif

Le choix du processus de recuit correct dépend entièrement de l'état du matériau et du résultat souhaité pour la pièce finale.

- Si votre objectif principal est d'obtenir la surface la plus propre et la plus brillante possible : Le recuit sous hydrogène pur est le choix supérieur en raison de ses propriétés actives de réduction des oxydes.

- Si votre objectif principal est d'inverser la fragilisation par l'hydrogène après le soudage ou le placage : Un recuit sous hydrogène spécifique à basse température est la méthode prescrite pour éliminer les atomes d'hydrogène piégés.

- Si votre objectif principal est le soulagement général des contraintes avec une contrainte budgétaire : Un mélange azote-hydrogène offre souvent une prévention suffisante de l'oxydation et constitue une solution plus rentable.

En fin de compte, le choix du bon traitement atmosphérique est une décision critique pour garantir à la fois la qualité esthétique et l'intégrité structurelle de votre composant final.

Tableau récapitulatif :

| Avantage clé | Comment le recuit sous hydrogène aide |

|---|---|

| Nettoyage de surface | Élimine les oxydes existants, créant une finition brillante et sans calamine. |

| Soulagement des contraintes | Soulage les contraintes internes dues au soudage ou à l'écrouissage. |

| Restauration de la ductilité | Rend le métal plus malléable pour un traitement ultérieur. |

| Inversion de la fragilisation par l'hydrogène | Élimine en toute sécurité les atomes d'hydrogène piégés après le soudage ou le placage. |

| Prévention de l'oxydation | L'atmosphère d'hydrogène pur empêche la formation de nouveaux oxydes pendant le chauffage. |

Prêt à obtenir une finition métallique et une intégrité des composants supérieures ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées, y compris les fours de recuit sous hydrogène et les systèmes sous atmosphère contrôlée. Que vous ayez besoin de la finition brillante et sans oxyde du recuit sous hydrogène pur ou des performances économiques des mélanges azote-hydrogène, nos équipements de laboratoire sont conçus pour répondre aux exigences précises de votre laboratoire ou de votre installation de production.

Nous vous aidons à :

- Éliminer les oxydes de surface et prévenir la décoloration.

- Soulager les contraintes internes pour une stabilité dimensionnelle.

- Restaurer la ductilité du matériau pour un traitement ultérieur.

- Inverser en toute sécurité la fragilisation par l'hydrogène dans les composants critiques.

Laissez nos experts vous aider à choisir le bon processus de recuit pour vos objectifs. Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel type de four est utilisé dans le processus de recuit ? Choisissez le bon four à atmosphère contrôlée

- Quel est le but principal de l'introduction d'une atmosphère protectrice d'argon (Ar) de haute pureté lors de la boruration ? Guide d'expert

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est le rôle d'un four de frittage à haute température sous atmosphère dans les catalyseurs dérivés des MOF ? | Precision Pyrolysis

- Quel est le principal danger associé à l'utilisation des gaz inertes ? Le danger silencieux du déplacement de l'oxygène

- Quelles sont les méthodes courantes pour produire des atmosphères gazeuses protectrices ? Expert Heat Treating Solutions

- Comment un système de contrôle d'atmosphère à l'hydrogène influence-t-il la formation de pores dans les micro-tubes de Cu-Ni ? Aperçus d'experts

- Pourquoi un four à atmosphère à haute température est-il requis pour le préchauffage du FeCrAl ? Optimiser le forgeage et prévenir les fissures