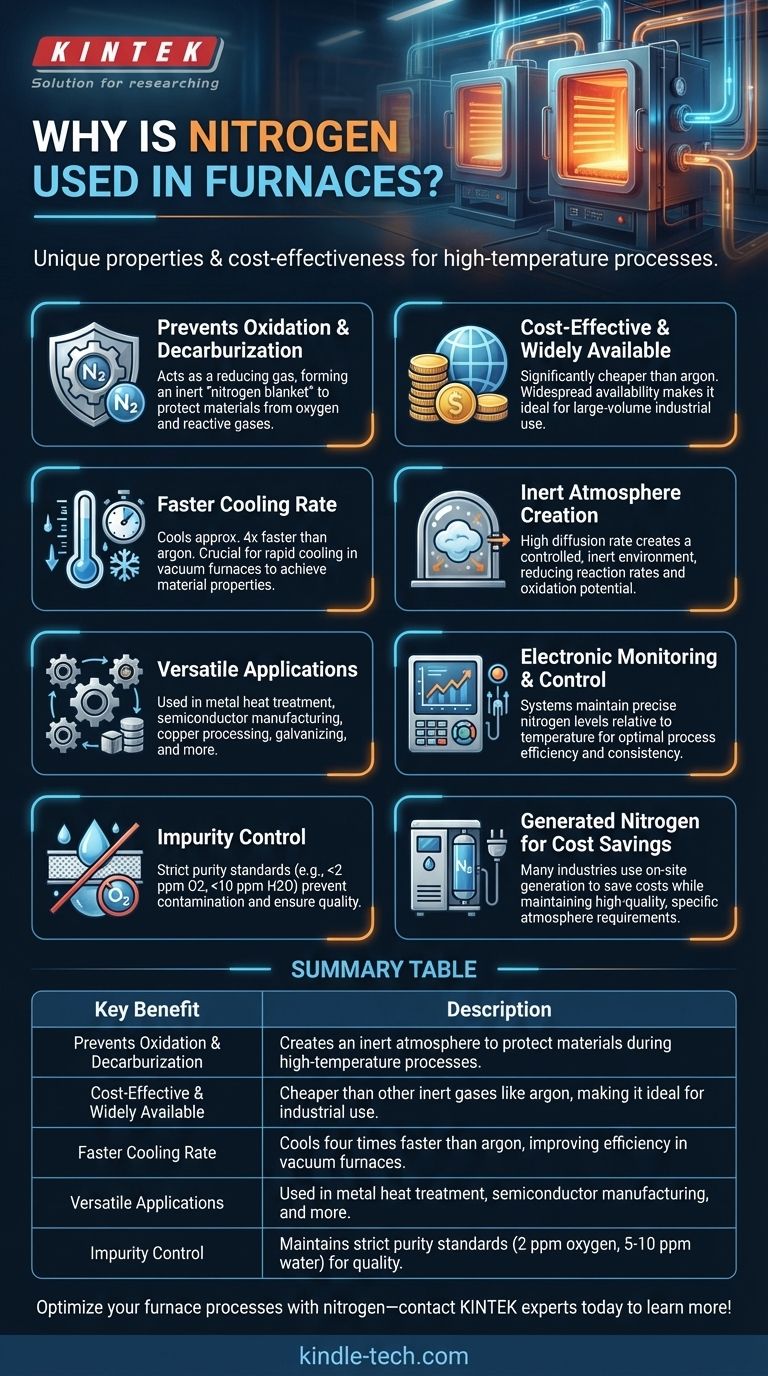

L'azote est largement utilisé dans les fours en raison de ses propriétés uniques et de sa rentabilité. Il sert de gaz protecteur pour prévenir l'oxydation et la décarburation des matériaux pendant les processus à haute température, tels que le recuit, le frittage et le traitement thermique. Le taux de diffusion élevé et la nature inerte de l'azote en font un choix idéal pour créer une atmosphère contrôlée, garantissant la qualité et l'intégrité des matériaux traités. De plus, son taux de refroidissement plus rapide par rapport à des gaz comme l'argon, combiné à son coût inférieur, en fait un choix privilégié pour les applications de refroidissement et de purge dans les fours. L'utilisation d'azote favorise également un traitement thermique efficace en maintenant des compositions gazeuses spécifiques et en réduisant les vitesses de réaction.

Points clés expliqués :

-

Prévention de l'oxydation et de la décarburation :

- L'azote agit comme un gaz réducteur dans les fours à haute température, empêchant l'oxydation des métaux ferreux et la décarburation de la surface des produits en acier. Ceci est réalisé par un processus appelé inertage à l'azote, où l'azote est introduit dans la chambre du four via des débitmètres et expulsé par un orifice d'échappement. Cela crée une atmosphère inerte qui protège les matériaux de la réaction avec l'oxygène ou d'autres gaz réactifs.

-

Rentabilité et disponibilité :

- L'azote est nettement moins cher que d'autres gaz inertes comme l'argon, ce qui en fait un choix rentable pour les applications industrielles. Sa large disponibilité et son coût relativement faible contribuent à sa popularité dans les opérations de four, en particulier pour les processus nécessitant de grands volumes de gaz.

-

Taux de refroidissement plus rapide :

- L'azote a un taux de refroidissement environ quatre fois plus rapide que l'argon. Cette propriété est particulièrement bénéfique dans les fours sous vide, où un refroidissement rapide est souvent nécessaire pour obtenir des propriétés matérielles spécifiques ou pour améliorer l'efficacité du processus.

-

Création d'une atmosphère inerte :

- L'azote est privilégié pour la création d'une atmosphère inerte en raison de son taux de diffusion élevé et de sa capacité à réduire les vitesses de réaction et les potentiels d'oxydation. Ceci est essentiel dans des processus comme le recuit, le frittage et le traitement thermique, où le maintien d'un environnement contrôlé est crucial pour obtenir les caractéristiques matérielles souhaitées.

-

Polyvalence des applications :

- L'azote est utilisé dans une large gamme d'applications de fours, y compris le traitement thermique des métaux, la métallurgie des poudres, les matériaux magnétiques, le traitement du cuivre, les treillis métalliques, le fil de galvanisation, la fabrication de semi-conducteurs et la réduction de poudre. Sa polyvalence découle de sa capacité à fournir un environnement propre, sûr et efficace pour divers processus à haute température.

-

Surveillance et contrôle électroniques :

- Dans les fours à haute température, des systèmes de surveillance électronique sont souvent utilisés pour maintenir des niveaux spécifiques de composition d'azote par rapport à la température de la chambre. Cela garantit des conditions de processus optimales et améliore l'efficacité et la cohérence des traitements thermiques.

-

Contrôle des impuretés :

- L'azote utilisé dans les fours doit respecter des normes de pureté strictes, avec des niveaux d'impuretés admissibles d'environ 2 ppm d'oxygène et 5-10 ppm d'eau en volume. Cela garantit que le gaz n'introduit pas de contaminants susceptibles de compromettre la qualité des matériaux traités.

-

Azote généré pour des économies de coûts :

- De nombreuses industries optent pour l'azote généré pour les atmosphères de traitement thermique afin de réduire les coûts tout en maintenant un traitement de haute qualité. Travailler avec des fournisseurs de générateurs d'azote expérimentés garantit que les atmosphères mélangées à l'azote répondent aux exigences spécifiques des applications de traitement thermique.

En tirant parti des propriétés de l'azote, les industries peuvent réaliser des opérations de four efficaces, de haute qualité et rentables dans un large éventail d'applications.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Prévient l'oxydation et la décarburation | Crée une atmosphère inerte pour protéger les matériaux pendant les processus à haute température. |

| Rentable et largement disponible | Moins cher que d'autres gaz inertes comme l'argon, ce qui le rend idéal pour un usage industriel. |

| Taux de refroidissement plus rapide | Refroidit quatre fois plus vite que l'argon, améliorant l'efficacité des fours sous vide. |

| Applications polyvalentes | Utilisé dans le traitement thermique des métaux, la fabrication de semi-conducteurs, et plus encore. |

| Contrôle des impuretés | Maintient des normes de pureté strictes (2 ppm d'oxygène, 5-10 ppm d'eau) pour la qualité. |

Optimisez vos processus de four avec l'azote — contactez nos experts dès aujourd'hui pour en savoir plus !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le rôle d'un four à atmosphère à haute température dans la croissance des films d'oxyde alpha-Al2O3 et alpha-Fe2O3 ?

- Quelle est la nécessité d'un four de recuit sous atmosphère d'argon ? Protection de la qualité de l'acier ferritique ODS

- Quelle est la température du recuit sous hydrogène ? Protégez vos composants métalliques de la fragilisation

- Comment les composants du mélange sont-ils calculés pour une atmosphère d'azote et de méthanol ? Rapports essentiels pour un contrôle précis

- Comment un système de contrôle atmosphérique influence-t-il les composites bois-plastique ? Maîtriser la stabilité thermique et la sécurité des matériaux

- Comment fonctionne un analyseur de gaz infrarouge et quel est son avantage pour le contrôle de l'atmosphère ? Obtenir un contrôle de précision

- Quels sont les rapports air-gaz typiques pour les générateurs endothermiques ? Optimisation des réglages pour le gaz naturel et le propane

- Quelles sont les utilisations du four à cornue ? Maîtrisez les processus à haute température avec des atmosphères contrôlées