En bref, le dépôt physique en phase vapeur (PVD) est réalisé sous vide poussé pour garantir que le matériau de revêtement vaporisé puisse voyager de sa source à la pièce à revêtir sans entrer en collision ou réagir avec les particules d'air. Ce vide crée un environnement contrôlé, essentiel pour créer un revêtement pur, dense et bien adhérent.

L'utilisation du vide ne consiste pas seulement à éliminer l'air ; il s'agit d'atteindre un contrôle absolu. En créant un environnement ultra-propre, les opérateurs peuvent soit déposer un matériau complètement pur, soit introduire intentionnellement des gaz spécifiques pour concevoir un nouveau composé avec des propriétés précises.

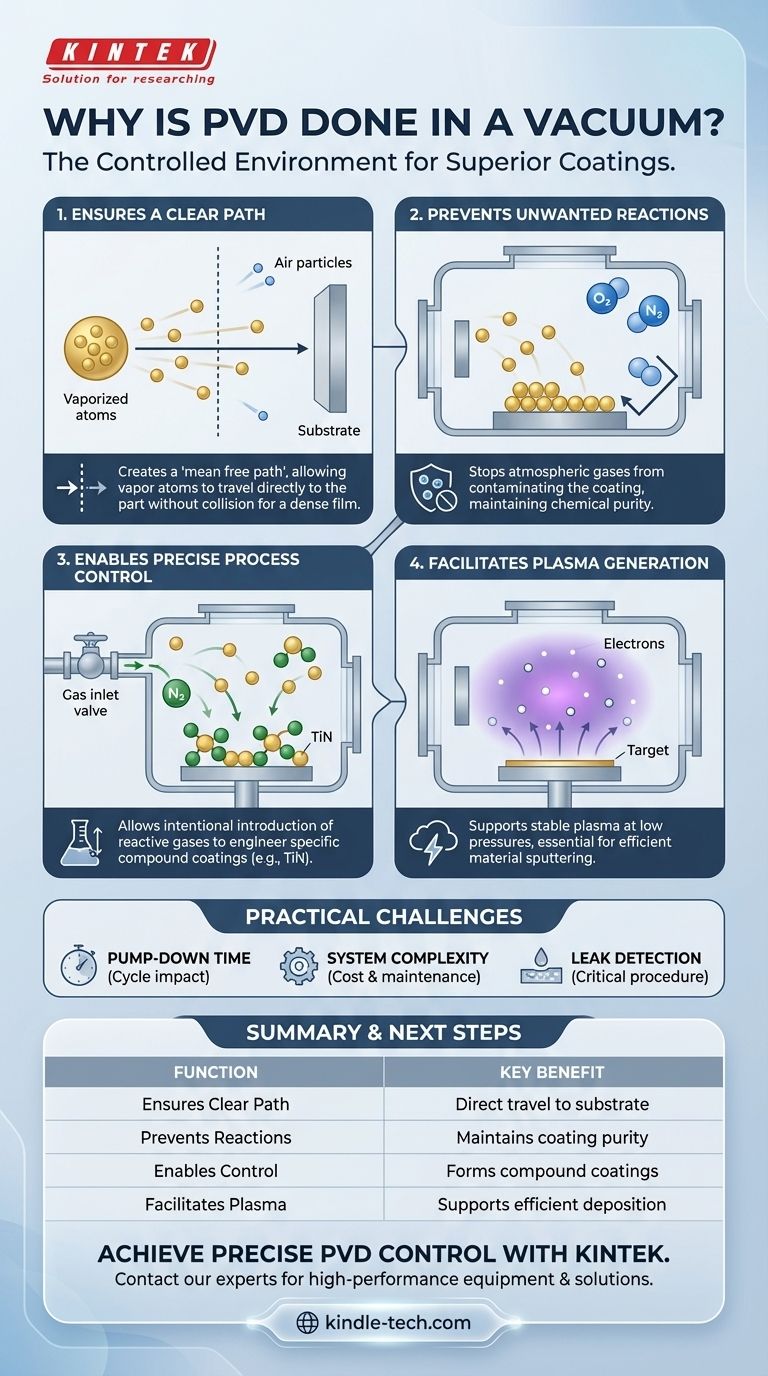

Les fonctions principales de l'environnement sous vide

Une chambre à vide poussé est la caractéristique distinctive de tout système PVD. Chaque fonction du vide est essentielle pour transformer une matière première en un revêtement haute performance.

Assurer un chemin dégagé pour le dépôt

Le but physique principal du vide est d'éliminer les obstacles. Une atmosphère au niveau de la mer contient des milliards de milliards de particules d'air dans chaque centimètre cube.

Les atomes de revêtement vaporisés sont incroyablement petits et entreraient en collision avec ces particules d'air presque instantanément. Ces collisions dispersent les atomes de revêtement, réduisent leur énergie et les empêchent d'atteindre le substrat avec suffisamment de force pour former un film dense.

En créant un vide, nous réduisons la densité de ces particules de fond, créant un "libre parcours moyen"—la distance moyenne qu'un atome de revêtement peut parcourir avant de heurter quelque chose—qui est plus long que la distance de la source au substrat. Cela assure un trajet direct, en ligne de mire.

Prévenir les réactions chimiques indésirables

L'air est composé principalement d'azote et d'oxygène, avec des traces de vapeur d'eau. Ces gaz sont très réactifs, surtout avec les atomes chauds et énergétiques produits pendant le PVD.

Sans vide, le matériau de revêtement réagirait immédiatement avec ces gaz atmosphériques. Par exemple, un revêtement de titane pur deviendrait un mélange contaminé d'oxydes et de nitrures de titane.

Cette contamination dégrade sévèrement les propriétés souhaitées du revêtement, telles que sa dureté, sa couleur, sa conductivité et sa résistance à la corrosion. Le vide garantit que le film final est chimiquement pur et possède les caractéristiques prévues.

Permettre un contrôle précis du processus

Alors qu'un vide empêche les réactions indésirables, il fournit également la base propre nécessaire aux réactions désirées. C'est la base du PVD réactif.

Après avoir atteint un vide poussé, les opérateurs peuvent introduire un gaz de procédé spécifique de haute pureté en quantités précisément contrôlées. Par exemple, l'introduction d'azote dans la chambre pendant le dépôt de titane crée un revêtement de nitrure de titane (TiN) dur et de couleur or.

Ce niveau de contrôle sur l'atmosphère de la chambre permet la création d'une vaste gamme de revêtements céramiques et composés (oxydes, nitrures, carbures) qu'il serait impossible de former autrement.

Faciliter la génération de plasma

De nombreuses méthodes PVD, en particulier la pulvérisation cathodique, reposent sur la génération d'un plasma. Un plasma est un état de la matière où un gaz est ionisé, créant un mélange d'ions et d'électrons.

Atteindre et maintenir un plasma stable n'est possible qu'à basse pression. Le vide permet aux électrons de parcourir une distance suffisante et de gagner suffisamment d'énergie pour ioniser efficacement le gaz de procédé (généralement l'argon), qui pulvérise ensuite le matériau de revêtement de la cible.

Comprendre les implications pratiques

Bien qu'essentielle, l'exigence d'un vide poussé introduit des défis et des coûts significatifs au processus PVD.

L'impact sur le temps de cycle

Atteindre un vide poussé n'est pas instantané. Le temps de "pompage" peut représenter une partie significative du cycle de processus total.

Pendant cette phase, les pompes travaillent pour éliminer l'air tandis que des chauffages sont souvent utilisés pour cuire les parois de la chambre et les fixations. Ce chauffage aide à éliminer la vapeur d'eau adsorbée, un contaminant majeur qui peut autrement "dégazer" lentement et compromettre le niveau de vide.

Le coût et la complexité des systèmes de vide

L'équipement de vide poussé—y compris les chambres, les joints et les pompes avancées comme les pompes turbomoléculaires ou cryogéniques—est coûteux à acheter et à entretenir.

Ces systèmes ajoutent une complexité mécanique et électrique significative. Les opérateurs nécessitent une formation spécialisée pour faire fonctionner l'équipement et diagnostiquer des problèmes tels que les fuites de vide.

L'importance critique de la détection des fuites

Même une fuite microscopique dans la chambre à vide peut introduire continuellement des gaz atmosphériques, contaminant le processus et ruinant le lot de revêtement.

La surveillance constante des niveaux de vide et la détection périodique des fuites à l'aide d'outils comme un détecteur de fuites à l'hélium sont des procédures standard et critiques dans toute opération PVD professionnelle.

Appliquer cette compréhension à votre processus

Votre objectif spécifique déterminera quel aspect de l'environnement sous vide est le plus critique pour votre succès.

- Si votre objectif principal est de déposer un film métallique pur : Le vide est votre garantie de pureté, empêchant la formation d'oxydes ou de nitrures indésirables qui dégradent les performances.

- Si votre objectif principal est de créer un revêtement composé (comme le TiN) : Le vide fournit la base propre nécessaire pour introduire une quantité précise de gaz réactif, vous donnant un contrôle total sur la stœchiométrie et les propriétés du film.

- Si votre objectif principal est l'efficacité et le débit du processus : Vous devez équilibrer le besoin d'un vide profond avec le temps de pompage, car cela a un impact direct sur votre cycle opérationnel et le coût par pièce.

En fin de compte, le vide en PVD est le facilitateur fondamental du contrôle, transformant le processus d'une réaction imprévisible en une discipline d'ingénierie précise.

Tableau récapitulatif :

| Fonction du vide | Avantage clé |

|---|---|

| Assure un chemin dégagé pour le dépôt | Crée un long libre parcours moyen pour que les atomes vaporisés voyagent directement vers le substrat. |

| Prévient les réactions chimiques | Évite la contamination par l'air (oxygène, azote, vapeur d'eau) pour maintenir la pureté du revêtement. |

| Permet le contrôle du processus | Permet l'introduction intentionnelle de gaz réactifs (par exemple, l'azote) pour former des revêtements composés comme le TiN. |

| Facilite la génération de plasma | Soutient la formation stable de plasma dans des méthodes comme la pulvérisation cathodique pour un dépôt de matériau efficace. |

Prêt à obtenir des résultats de revêtement supérieurs avec un contrôle précis du vide ? KINTEK est spécialisé dans les équipements et consommables PVD haute performance, conçus pour répondre aux exigences rigoureuses des processus de revêtement en laboratoire et industriels. Que vous ayez besoin de déposer des métaux purs ou de concevoir des films composés avancés, nos solutions garantissent pureté, adhérence et répétabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations PVD !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique