Le revêtement par pulvérisation cathodique est une technique de dépôt sous vide utilisée pour appliquer une couche mince de matériau exceptionnellement uniforme, dense et durable sur une surface. Ce processus fonctionne au niveau atomique, offrant une précision et un contrôle essentiels pour un large éventail d'applications haute performance, allant de l'optique avancée et des semi-conducteurs aux implants médicaux.

La raison principale de l'utilisation du revêtement par pulvérisation cathodique est sa capacité à obtenir une qualité de film supérieure. Contrairement à la simple pulvérisation ou au trempage, la pulvérisation cathodique utilise un plasma énergisé pour éjecter physiquement des atomes d'un matériau source, garantissant leur dépôt sur un substrat avec une cohérence et une adhérence inégalées.

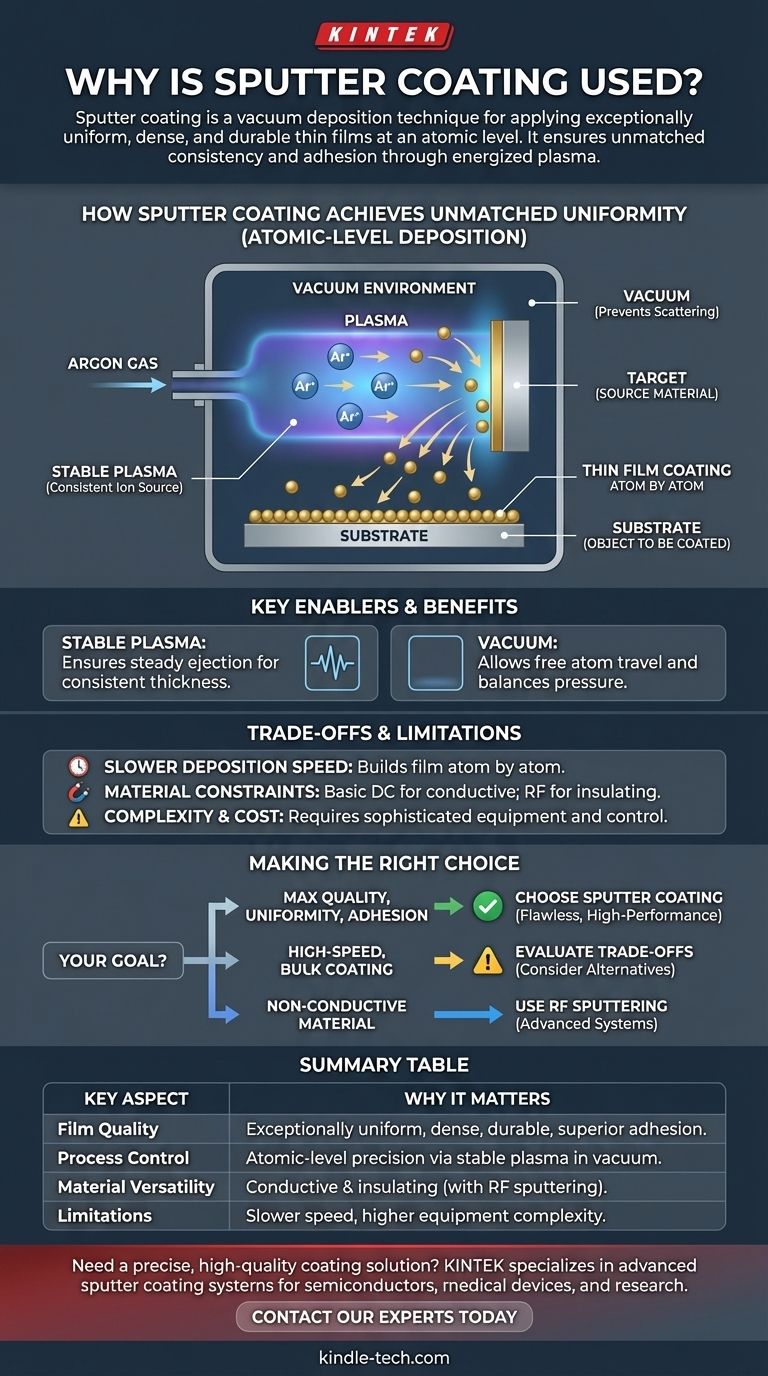

Comment le revêtement par pulvérisation cathodique assure une uniformité inégalée

La qualité d'un film pulvérisé est le résultat direct de son processus physique hautement contrôlé. Il ne s'agit pas d'une réaction chimique, mais d'un transfert de moment, un peu comme une partie de billard microscopique.

Le principe de base : le dépôt au niveau atomique

La pulvérisation cathodique commence par le placement d'un substrat (l'objet à revêtir) et d'une cible (le matériau source du revêtement) à l'intérieur d'une chambre à vide.

Un gaz inerte, généralement de l'Argon, est introduit dans la chambre.

Un champ électrique intense est appliqué, ce qui arrache des électrons aux atomes d'Argon, créant un plasma — un gaz ionisé et brillant composé d'ions positifs et d'électrons libres.

Ces ions Argon chargés positivement sont accélérés avec une grande force vers la cible chargée négativement, frappant sa surface et arrachant physiquement, ou « pulvérisant », des atomes individuels. Ces atomes éjectés traversent ensuite le vide et se déposent sur le substrat, construisant le revêtement atome par atome.

Le rôle du plasma stable

Le plasma stable créé pendant le processus est le moteur du revêtement par pulvérisation cathodique. Il fournit une source constante et contrôlable d'ions à haute énergie.

Cette stabilité garantit que les atomes sont éjectés de la cible à un rythme régulier et depuis toute sa surface, ce qui est la clé pour obtenir une épaisseur de film très uniforme et constante sur l'ensemble du substrat.

Pourquoi le vide est non négociable

Le processus doit se dérouler sous vide pour deux raisons essentielles. Premièrement, cela garantit que les atomes de la cible éjectés peuvent voyager librement jusqu'au substrat sans entrer en collision avec les molécules d'air, ce qui les disperserait et ruinerait l'uniformité du film.

Deuxièmement, la pression du vide doit être parfaitement équilibrée. Si elle est trop basse, il n'y aura pas assez d'atomes d'Argon pour maintenir le plasma. Si elle est trop élevée, les atomes éjectés entreront trop fréquemment en collision avec les ions gazeux, les empêchant d'atteindre efficacement le substrat.

Comprendre les compromis et les limites

Bien que puissant, le revêtement par pulvérisation cathodique n'est pas la solution idéale pour tous les scénarios. Comprendre ses limites est crucial pour prendre une décision éclairée.

Vitesse de dépôt

La nature fondamentale de la pulvérisation cathodique — construire un film atome par atome — signifie que cela peut être un processus relativement lent par rapport à d'autres méthodes de revêtement comme l'évaporation thermique.

La pulvérisation cathodique à diode CC simple, la méthode originale, souffre d'un taux de dépôt particulièrement faible. Bien que les techniques modernes aient amélioré cela, la vitesse reste une considération clé.

Contraintes de matériaux et de substrats

La forme la plus basique de pulvérisation cathodique (pulvérisation CC) fonctionne bien pour les matériaux cibles conducteurs comme les métaux précieux (or, platine) mais ne peut pas pulvériser des matériaux isolants.

Des techniques spécialisées, telles que la pulvérisation cathodique RF (radiofréquence), sont nécessaires pour déposer des matériaux non conducteurs, ce qui ajoute de la complexité à l'équipement et au processus.

Complexité et coût du processus

Le revêtement par pulvérisation cathodique nécessite un équipement sophistiqué pour créer et maintenir le vide et générer le plasma.

Cette complexité, combinée à la nécessité d'un contrôle précis de la pression des gaz et de la puissance, en fait un processus plus complexe et souvent plus coûteux que les alternatives de revêtement plus simples.

Faire le bon choix pour votre objectif

Choisir le revêtement par pulvérisation cathodique dépend entièrement de l'équilibre entre le besoin de qualité et les contraintes telles que la vitesse, le coût et le type de matériau.

- Si votre objectif principal est une uniformité, une densité et une adhérence maximales du revêtement : Le revêtement par pulvérisation cathodique est le choix supérieur pour créer des couches minces impeccables et haute performance pour les applications exigeantes.

- Si votre objectif principal est un revêtement en vrac à haute vitesse sur des formes simples : Vous devrez peut-être évaluer le compromis entre la qualité de la pulvérisation cathodique et ses vitesses de dépôt plus lentes.

- Si votre objectif principal est de revêtir un matériau non conducteur ou isolant : La pulvérisation cathodique CC de base n'est pas une option ; vous devez explorer des systèmes de pulvérisation cathodique plus avancés conçus pour ces matériaux.

En fin de compte, le revêtement par pulvérisation cathodique est choisi lorsque la précision et la qualité du film final sont plus critiques que tout autre facteur.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important pour le revêtement par pulvérisation cathodique |

|---|---|

| Qualité du film | Crée des couches minces exceptionnellement uniformes, denses et durables avec une adhérence supérieure |

| Contrôle du processus | Utilise un plasma stable dans un vide pour une précision et une cohérence au niveau atomique |

| Polyvalence des matériaux | Capable de revêtir des matériaux conducteurs et isolants (avec pulvérisation RF) |

| Limites | Vitesse de dépôt plus lente et complexité de l'équipement plus élevée par rapport aux méthodes plus simples |

Besoin d'une solution de revêtement précise et de haute qualité pour vos applications de laboratoire ? KINTEK se spécialise dans les systèmes avancés de revêtement par pulvérisation cathodique et les équipements de laboratoire conçus pour fournir les couches minces uniformes et durables requises pour les semi-conducteurs, les dispositifs médicaux et la recherche. Notre expertise garantit que vous obtenez l'équipement adapté à votre matériau et à vos besoins de performance spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de revêtement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application